Les billets de Thierry Bur : qu’est-ce qu’une Demand Driven Supply Chain ?

![]() L’émergence du concept de Demand-Driven Supply Chain (DDSC) est une réponse à la nécessité de mettre en œuvre une supply chain agile, plus flexible et plus rapide, capable de s’adapter à la demande et son évolution. Cet article met en avant les raisons des échecs des précédentes approches, notamment autour du MRP, ce qu’est une approche DDSC et comment la mettre en place. Deux exemples, dans le secteur automobile et chez Kimberly Clark, sont également présentés.

L’émergence du concept de Demand-Driven Supply Chain (DDSC) est une réponse à la nécessité de mettre en œuvre une supply chain agile, plus flexible et plus rapide, capable de s’adapter à la demande et son évolution. Cet article met en avant les raisons des échecs des précédentes approches, notamment autour du MRP, ce qu’est une approche DDSC et comment la mettre en place. Deux exemples, dans le secteur automobile et chez Kimberly Clark, sont également présentés.

1. Constat d’échec du modèle opérationnel traditionnel et pistes de solution

L’émergence du concept de Demand-Driven Supply Chain (DDSC) s’appuie sur le constat d’échec des standards de fonctionnement qui avaient été précédemment établis : une première étape consistant à ciseler des prévisions fines, puis la consommation de ces prévisions par les commandes clients, la transformation de ces prévisions en besoins dépendants de production et d’approvisionnement, puis l’exécution de la production et des opérations logistiques.

Ce mode de fonctionnement, pérennisé au travers du MRP2 et des systèmes d’information (ERP, APS) présente cependant de nombreuses limites parmi lesquelles :

- Les prévisions ne sont jamais exactes, et ce mode de fonctionnement sera d’autant plus inadapté que la demande est volatile,

- Le MRP induit une nervosité en fonction des évolutions de la demande et des opérations: une évolution mineure de la demande client peut déclencher en chaîne des besoins de production et de réapprovisionnement (à la hausse ou à la baisse) qui se traduisent par un impact d’autant plus ample que les nomenclatures sont plus profondes. En conséquence, les fournisseurs ne peuvent s’appuyer sur les prévisions d’approvisionnement MRP communiqués par leurs clients, les écarts entre les prévisions et les demandes effectives pouvant être très significatives.

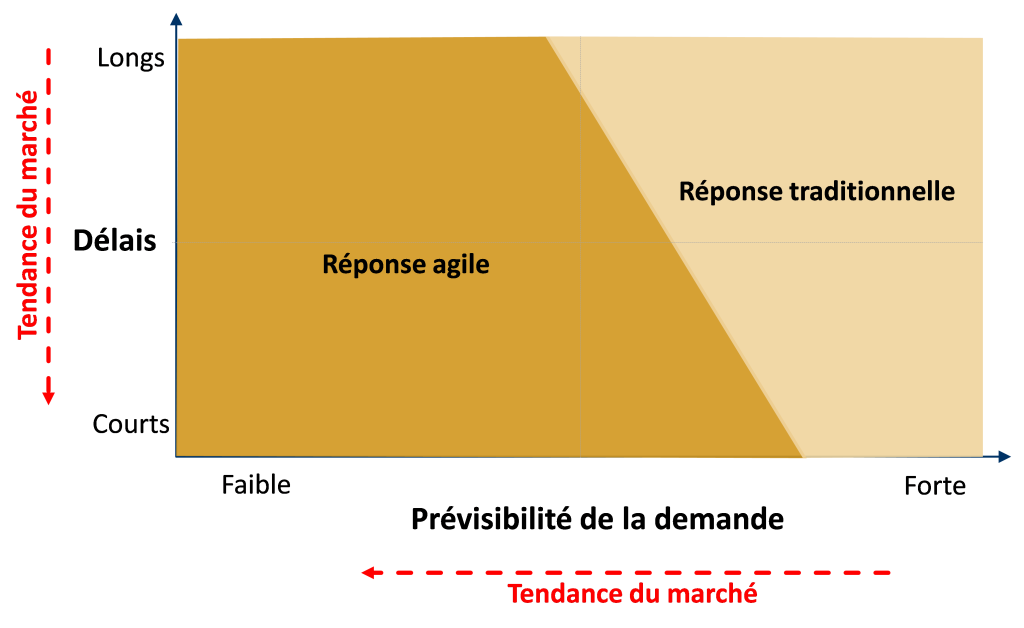

Cet échec de l’approche traditionnelle est d’autant plus patente que la demande est plus volatile et que les délais sont plus courts, comme le montre le schéma suivant :

Compte tenu de la tendance à une augmentation de la volatibilité de la demande et à une réduction des délais malgré une complexité croissante, il s’agit de trouver un nouveau mode de fonctionnement : l’effort principal n’est plus à mettre sur la détermination des prévisions, trop statique. C’est vers une solution plus dynamique qu’il faut s’orienter : la supply chain agile, caractérisée selon l’APICS1 par la capacité à fabriquer et à mettre rapidement sur le marché une large gamme de produits et services en quantités variables, à coût faible et de qualité optimale. L’agilité requiert 4 compétences distinctes : flexibilité, fiabilité, coût et qualité. Si les trois dernières compétences peuvent se résumer par une efficience des processus, la flexibilité mérite d’être définie :

- La flexibilité est de façon générale la capacité à répondre rapidement, en volume et en temps2, à des changements internes et externes.

- La flexibilité d’une supply chain est sa capacité à limiter ou à neutraliser les différents risques auxquels elle est soumise dans les cas de croissance ou de réduction des volumes : variabilité des prévisions, de la continuité d’approvisionnement, du temps de cycle, du délai et les incertitudes de délai de livraison et de dédouanement.

- Enfin, flexibility responsiveness correspond à la réactivité, c’est-à-dire la capacité des entreprises à s’adapter rapidement à des évolutions qui prennent place sur le marché

Notons que le lean (dès lors qu’il n’est pas mis en œuvre dans une optique pure de réduction des coûts, un excès d’efficience coût finissant par rigidifier le système3) intègre dans ses gènes l’agilité : le Toyota Production System a été lancé au début des années 1950 afin d’être en mesure de répondre de façon productive et efficiente à un marché réduit (en 1950, le marché automobile japonais n’était que de 1900 véhicules4) exigeant une forte diversité de produits (Cf. Article http://blog.cereza.fr/wp-content/uploads/2015/01/CEREZA_Tribune_Lean-et-Supply-Chain-Management.pdf), c’est-à-dire pour mettre en œuvre des processus efficients et flexibles.

Il est notamment évident qu’une supply chain agile implique que les opérations de production et logistique production soit faites en flux tiré, c’est-à-dire uniquement déclenchées en réponse à une demande client ou pour remplacer le stock consommé par une demande client. A défaut, on sera dans une situation de surproduction, le pire des gaspillages selon Taichi Ohno, car elle induit d’autres gaspillages (augmentation des stocks, des attentes, des déplacements…) réduisant ainsi la flexibilité et l’efficience coûts, et augmentant les délais.

2. Caractéristiques de la Demand-Driven Supply Chain

La notion de Demand-Driven Supply Chain correspond aux modes de fonctionnement et aux principes à mettre en œuvre pour disposer d’une supply chain adaptée aux défis actuels présentés ci-avant. Cette notion est apparue il y a une dizaine d’année, mais sa définition n’est pas unique et a évolué dans le temps5.

Tout comme le passage du mode de production traditionnel au lean manufacturing a constitué une révolution dans les modes de fonctionnement, de même le passage à la DDSC est aussi une révolution des modes de raisonnement, de fonctionnement, au niveau des métriques de performance, etc. Il y a cependant une idée sous-jacente majeure, toute simple : tout est piloté par la demande des clients finaux.

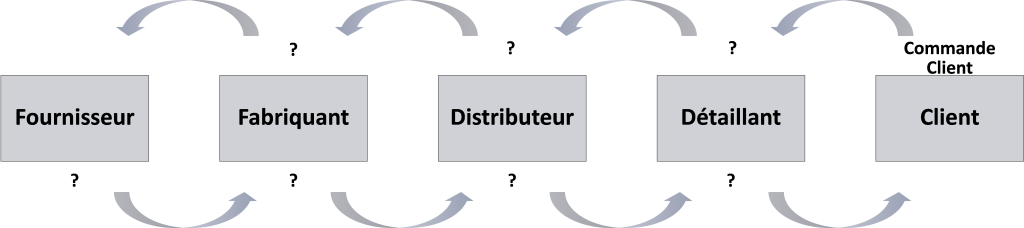

Une des questions qui se pose est comment faire fonctionner de façon efficiente cette chaîne logistique, où stocker des articles, comment les réapprovisionner, comment maîtriser les coûts tout en répondant aux exigences des clients (délai, qualité, services…) comme l’illustre le schéma suivant :

La réponse n’est pas unique, en revanche, la Demand-Driven Supply Chain s’appuie sur les principes suivants :

- Collaboration, car l’optimisation de la chaîne logistique implique une coopération des différents acteurs de la chaîne,

- Visibilité, qui est le facteur clef pour capter la demande au plus près des clients finaux et connaître les stocks à tous les maillons de la chaîne logistique pour être en mesure de l’optimiser globalement,

- Efficience, c’est-à-dire maîtrise de la qualité et des coûts.

- Agilité, afin de savoir répondre rapidement et de façon efficiente à une demande non prévue, à une évolution du niveau de demande.

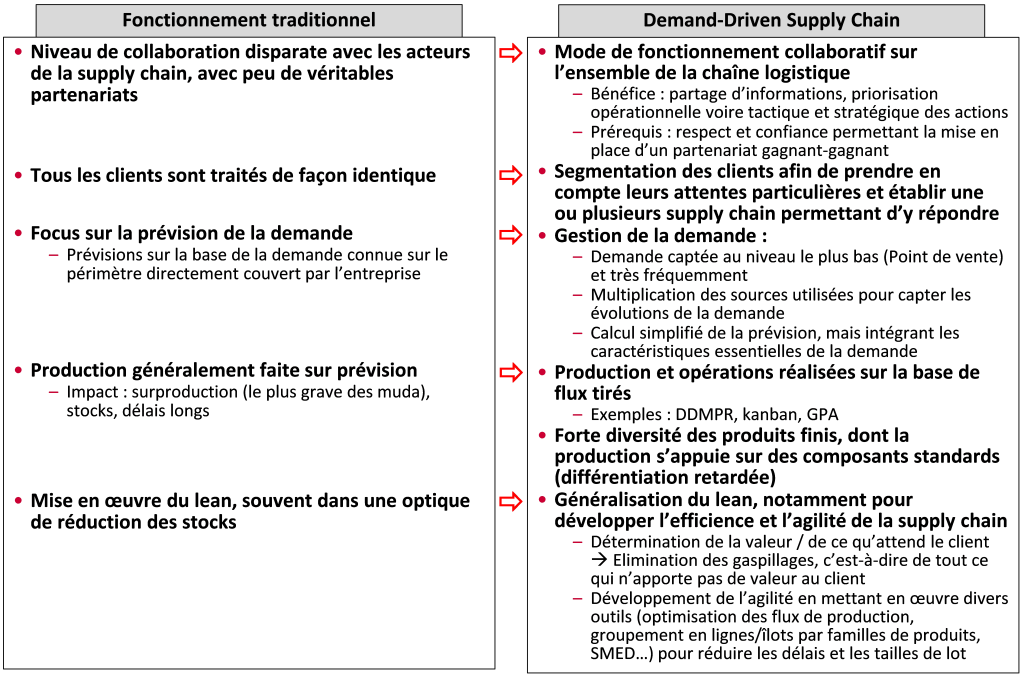

Voici quelques exemples de transformation d’une supply chain traditionnelle vers une Demand-Driven Supply Chain :

3. Transformation de l’entreprise pour devenir Demand Driven

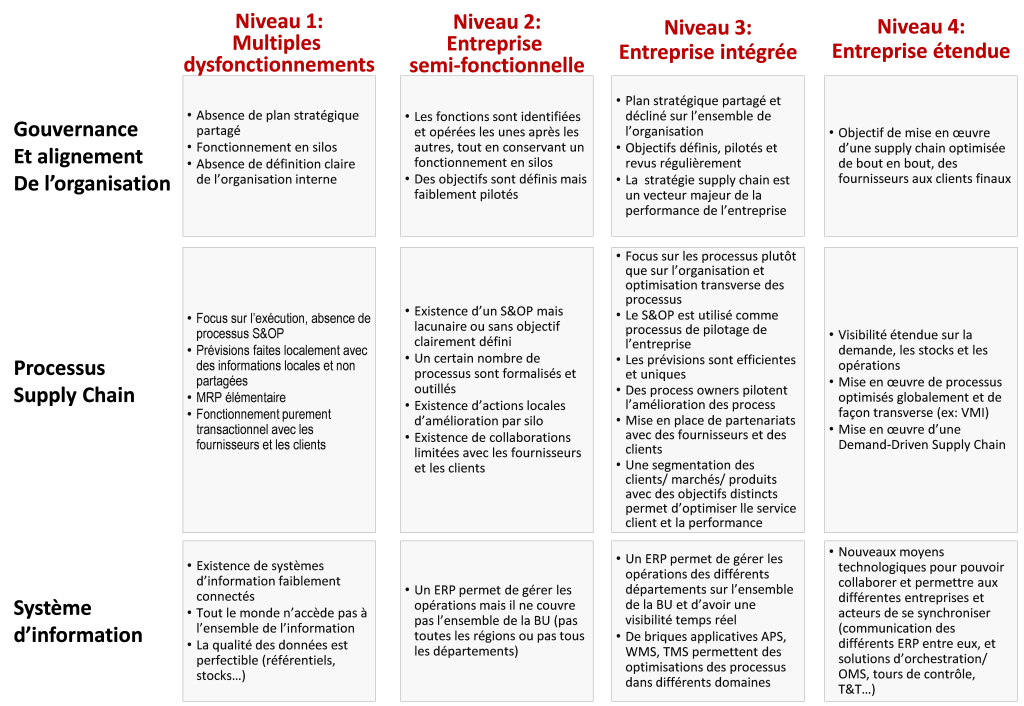

Comment devenir Demand-Driven ? Différents stades de maturité des entreprises ont été définis, le stade 4 de l’entreprise étendue correspondant à la mise en œuvre pleine et entière de la Demand-Driven Supply Chain. Le stade maturité de la majorité des entreprises (souvent de 2, quelquefois de 3) précise la distance à parcourir pour déployer une Demand-Driven Supply Chain.

Cette transformation ne peut, au demeurant, être réalisée que si la direction générale est persuadée du bienfondé de cette transformation et la déclare comme prioritaire.

4. Exemples de mise en œuvre de la Demand-Driven Supply Chain

4.1. Industrie automobile

La vente de véhicules se fait auprès de différents segments de clients : les clients particuliers qui génèrent les plus fortes marges, les entreprises, la vente à des concessionnaires (véhicules de démonstration, immatriculations tactiques pour réaliser les objectifs trimestriels et déclencher les primes constructeurs), et d’autres segments bien moins rémunérateurs tels que les loueurs de courte durée.

Traditionnellement, la production automobile était réalisée selon un programme directeur de production (PDP) fixe, la production étant consommée en partie par des commandes de clients particuliers, entreprises, par les immatriculations des concessionnaires, restaient ensuite des véhicules sans destination précise et qui pouvaient être vendus à des loueurs. Cependant, ces dernières ventes constituent une difficulté : l’injection de ces véhicules dans le marché ne permet pas de générer de marge et induit une augmentation de l’offre des occasions récentes contribuant à baisser la valeur de ces véhicules.

Le passage à une planification de production basée exclusivement sur les demandes fermes des clients (clients particuliers, professionnels, distributeurs, loueurs de courte durée …) permet de produire uniquement des véhicules dont la destination est maîtrisée :

- Meilleur pilotage de la marge en favorisant les segments de clients et les marchés les plus rémunérateurs.

- Réduire des stocks de produits finis,

- Amélioration de la valeur de revente des véhicules en occasion, sujet particulièrement sensible pour les gestionnaires de flottes.

Cependant, en produisant selon les principes de la Demand-Driven Supply Chain, les volumes de production fluctuent et ne garantissent pas l’atteinte du niveau pour lequel l’usine a été dimensionnée : il n’y a plus de PDP fixe !

Ceci implique un outil industriel très flexible : si le portefeuille est significativement supérieur aux attentes, certains constructeurs étendent l’amplitude de travail journalier de leurs équipes, et ce avec un préavis réduit. A l’inverse, la réduction du portefeuille de commande conduit à réduite l’amplitude horaire de travail ou de fermer l’usine une journée de temps à autre.

Pour limiter les à-coup de production, liés à la réussite plus ou moins heureuse des véhicules, les constructeurs ont développés des lignes permettant de monter divers modèles, permettant ainsi de lisser le volume d’activité et donc d’assurer un taux élevé d’utilisation des usines. Cependant, l’implication en termes d’organisation industrielle est de développer le « kitting » qui présente différents avantages :

- Évitement de la saturation des bords de lignes

- Élimination des déplacements et des choix de pièces aux opérateurs de production,

- Concentration des étapes de préparation de kits dans des zones logistiques, avec des opportunités d’automatisation dans le cas de la production dans des pays à coûts élevés.

La mise en œuvre de ces principes de Demand-Driven Supply Chain est cependant plus simple dans l’industrie automobile que dans d’autres industries, les transformations étant ciblées sur le Programme Directeur de Production et sur la flexibilité de l’outil industriel.

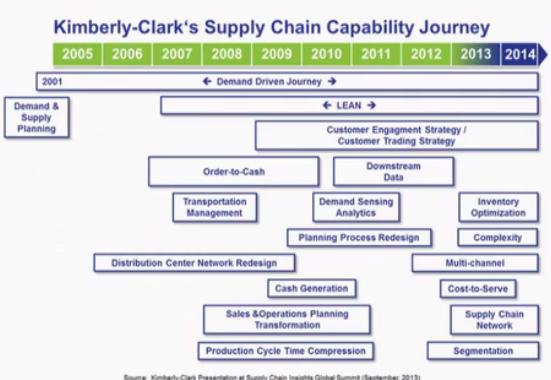

4.2. Kimberly-Clark : une transformation qui s’inscrit dans le temps

L’ampleur de la transformation peut être très significative, et adresser une multitude de problématiques :

- Mise en œuvre généralisée du lean, notamment dans une optique de réduction drastique des temps de cycle de production,

- Refonte du schéma industriel et logistique pour répondre aux nouveaux enjeux,

- Refonte des processus de planification,

- Évolution des systèmes d’information pour faire face aux enjeux de collecte des données sur l’ensemble de la chaîne logistique et pour s’aligner sur les nouveaux processus,

- Conduite du changement de chacune des évolutions précédentes.

En conséquence la transformation vers une Supply Chain Demand Driven peut s’avérer un long voyage, le schéma suivant décrit l’étendue des projets mis en œuvre et leur ordonnancement pour contribuer à cette transformation.

1 APICS Dictionnary, twelfth edition

2 On peut de plus distinguer divers types de flexibilité industrielle qui pour la plupart peuvent s’appliquer de façon plus générale à la supply chain :

- Mix flexibility corespondant à la flexibilité en termes de changements de production pour produire un large assortiment,

- Capacité à intégrer rapidement des changements de conception,

- Flexibilité en volume,

- Flexibilité opératoire c’est-à-dire la capacité à répondre rapidement à l’indisponibilité d’une ressource en la remplaçant par une autre,

- Flexibilité matière soit la capacité de s’adapter à diverses matières premières différant en termes de caractéristiques.

Notons cependant que la flexibilité de la supply chain s’appuie encore sur des solutions complémentaires à celles mentionnées ci-avant.

3 Cf. The Triple-A Supply Chain, Hau L. Lee, Harvard Business Review on Supply Chain Management, 2006

5 Cf. article de Lora Cecere (Supply Chain Insights) : https://www.linkedin.com/pulse/what-i-have-learned-demand-driven-journey-lora-cecere

Auteur : Thierry Bur

Envoyer un commentaire

Rejoignez la discussion ?contribuez!