Les billets de Thierry Bur n°4 : Lean et Supply Chain Management – Partie n°9 : Suite de la comparaison du Lean et du Supply Chain Management et conclusion

1. Les apports du Lean au Supply Chain Management (Suite)

1. Les apports du Lean au Supply Chain Management (Suite)

Le Juste à Temps

Étonnamment, alors que les principes du Lean et du SCM sont tout deux orientés flux et visent les mêmes objectifs : un haut niveau de qualité de service, des délais réduits, des stocks faibles. Ils sont également sensibles à la variabilité que l’on peut considérer comme un gaspillage à éliminer.

Et pourtant, ils abordent la gestion des flux sous des angles très différents.

Le Lean repose sur une production en flux tirés par la demande des clients finaux, en regroupant sur un même flux continu (ligne ou îlot de production) la production de produits voisins, ou à défaut en mettant en place des kanban pour tirer la production de composants. Il s’appuie aussi sur un plan de production lissé et un mix de production identique tous les jours (heijunka, Cf. Partie n°5), permettant de garantir la stabilité de l’activité quotidienne.

Facile à décrire ainsi, la mise en œuvre du Juste-à-Temps nécessite une grande flexibilité de la production nécessitant de drastiquement réduire les temps de changement de production, mais aussi de pouvoir s’appuyer sur des processus de production stables présentant très peu d’aléas en termes de qualité et de durée.

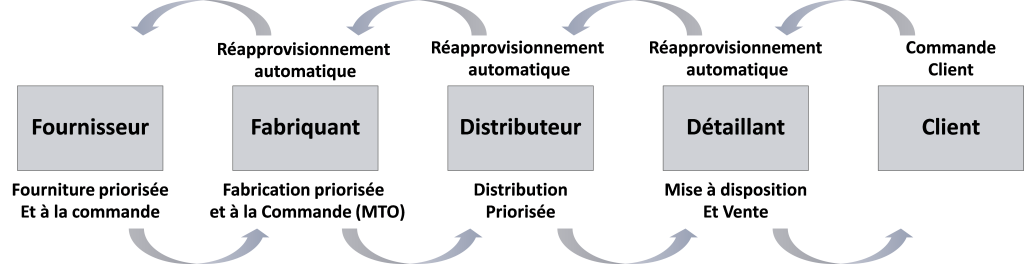

Le SCM s’appuie historiquement sur la méthode de planification MRP II, et plus récemment vise à s’appuyer sur une visibilité étendue de la demande, des stocks et des événements dans la chaîne logistique pour piloter au mieux les opérations.

Par construction, le MRP est adapté à une production en flux poussé, ce qui constitue une première contradiction entre le SCM et le Lean…

Passons à présent en revue les principaux apports du Lean au SCM :

1) Le VSM (Value Stream Mapping) ou MIFA (Material and Information Flow Analysis) est un outil du Lean très utile pour l’analyse de processus en modélisant les flux d’information et de matière. L’analyse des muda ou gaspillages permet ensuite d’identifier les axes d’amélioration et de concevoir un processus cible plus efficient.

2) La vocation initiale du TPS était de fabriquer de façon rentable des véhicules dans un très petit marché automobile japonais (1900 véhicules en 1950). C’est ainsi que Toyota a développé un outil de production flexible et tiré par la demande des clients, grâce à la mise en œuvre du Juste-à-Temps, permettant une réduction des temps de cycle (temps entre l’entrée de la matière première et la sortie du produit fini), des stocks et des en-cours, sans augmentation des coûts… Bref, le Lean, le Juste-à-Temps et le fonctionnement en flux tirés sont les conditions indispensables à une Supply Chain efficiente et agile.

3) Le JAT (Juste-À-Temps) en atelier présente d’autres avantages :

- L’organisation Juste-à-Temps permet une simplification de la planification, les équipes du terrain sont responsabilisées en termes de planification et la mise en œuvre du Lean permet une réduction des délais et plus grande flexibilité, tout en réduisant les stocks et les en-cours.

- L’efficience d’un pilotage d’atelier selon des principes du Lean est reconnue lorsqu’elle est possible, ce qui nécessite un minimum de répétitivité des productions. Dans ce cas, le processus SCM de planification MRP2 ne se préoccupe plus de la planification de bas niveau (MRP et pilotage d’activité) sauf éventuellement pour donner une visibilité prévisionnelle aux fournisseurs.

- En revanche, le MRP 2 garde toute son utilité pour la planification à moyen terme et à long terme (Plan Industriel et Commercial ou Sales and Operations Planning, Programme Directeur de Production).

4) Au-delà du JAT (Juste-À-Temps), l’excellence dans l’exécution apportée par le Lean (durée maîtrisée des opérations de production, qualité prévisible) sont des atouts essentiels pour faciliter la planification de la production (y compris en MRP 2) en réduisant les aléas qui se traduisent par des surcoûts pour garantir la qualité de service attendue.

De multiples exemples de délocalisation de la production dans des pays à bas coût mais peu matures en termes de méthodes de production sont disponibles pour étayer ce point.

2. Synthèse entre le Lean et le SCM : la Demand Driven Supply Chain

Une Supply Chain en flux tirés est souhaitable car elle permettrait de stabiliser l’écoulement des flux et de synchroniser entre la demande et la production, avec pour effets de réduire les stocks, les délais et la variabilité des opérations et d’accroître la qualité de service : c’est le principe de la Demand-Driven Supply Chain (DDSC).

La mise en œuvre d’une telle Demand Driven Supply Chain nécessite cependant :

- La visibilité étendue des stocks, de la demande des clients finaux et des opérations,

- Une relation de confiance prérequis à la mise en place de la collaboration permettant de partager les informations précédentes,

- Une connexion des systèmes d’information,

- Une agilité des systèmes de productions et des systèmes logistiques qui exige la mise en place d’une production en Juste-à-Temps : la fabrication en mode MTO sur la base des signaux de consommation par le marché implique de fabriquer en tailles de lot très réduites,

- Une prise en compte des contraintes capacitaires.

La Demand-Driven Supply Chain est intégralement pilotée par la demande client tout en intégrant les contraintes capacitaires industrielles et logistiques

Encore théoriques, plusieurs modèles de DDSC ont été développés, les uns s’appuyant sur des prévisions, les autres sur la demande effective.

Nous aurons l’occasion d’y revenir prochainement, dans le cadre d’un autre billet consacré à ce sujet.

3. Les particularités Supply Chain Management

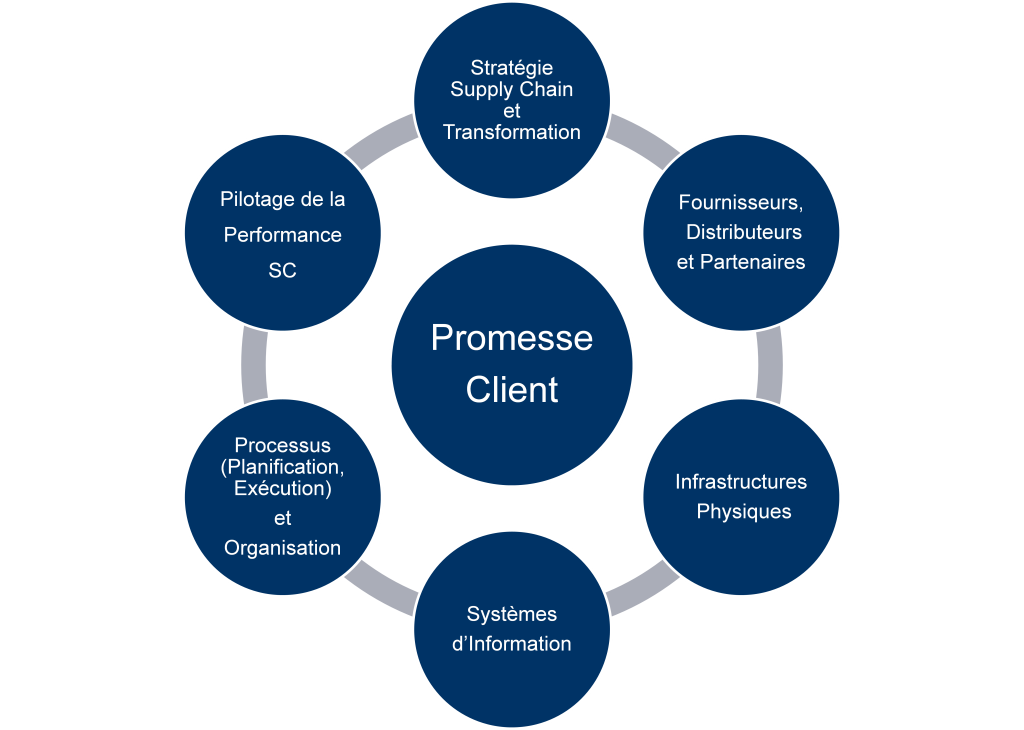

Périmètre du Supply Chain Management : la fonction Supply Chain

La mise en œuvre du Supply Chain Management s’est traduite par la création de la fonction Supply Chain. Pour la démarche Supply Chain soit efficiente, le directeur Supply Chain doit être rattaché à la Direction Générale afin que cette dernière supporte la démarche.

Selon les types d’entreprises, la fonction Supply Chain peut être confiée à une direction éponyme, une direction Supply Chain et Achats, une direction des opérations dans des sociétés de distribution. La fonction peut avoir un rôle opérationnel, un rôle plus restreint à l’équilibrage entre la demande et la production, ou être en charge des projets de transformation de la Supply Chain.

Le périmètre de la direction Supply Chain couvre potentiellement :

- La définition de la stratégie Supply Chain afin de faire face aux défis et de concrétiser les ambitions de l’entreprise dans la chaîne logistique globale,

- L’équilibrage entre la demande et la production, la planification de la production depuis le S&OP jusqu’au MRP voire à l’ordonnement atelier,

- L’approvisionnement auprès des fournisseurs, voire l’achat, et l’animation de la performance logistique des fournisseurs,

- La logistique de distribution (entrepôts et transport),

- La relation client depuis la prise de commande jusqu’à la livraison voire la mise en service et la facturation,

- La logistique au sein des usines et de la planification de la production,

- L’animation de l’amélioration continue et des projets Supply Chain.

Périmètre adressé par la fonction Supply Chain

La fonction Supply Chain est en interface étroite avec diverses autres directions parmi lesquelles :

- La Direction Industrielle à la fois pour la planification (S&OP et Programme directeur de production) mais aussi parce que la logistique usine et le pilotage de la Supply Chain amont et aval sont étroitement liées aux méthodes de production,

- La Direction des Achats qui partage avec la Direction Supply Chain le soucis de la performance de fournisseurs, la mise en œuvre de partenariats…

- La Direction Financière car la performance de la Supply Chain se traduit directement par la performance financière,

- La Direction Commerciale en particulier dans le cadre du processus S&OP d’équilibrage de la demande et de la production et dans le cadre de l’anticipation de la mise sur le marché de nouveaux produits.

Un levier majeur de performance du Supply Chain Management : substituer le stock par de l’information

Un levier de performance majeur pour les opérations Supply Chain est de substituer le stock par de l’information. Une meilleure qualité et gestion de l’information permet de réduire les stocks, par exemple :

- Tenir les stocks de façon fiable, la qualité des données de base étant un prérequis à toute planification fiable,

- Améliorer les échanges d’information, notamment avec les fournisseurs, les distributeurs, magasins et partenaires afin d’accroître la visibilité :

- Sur la demande des clients finaux et les stocks pour permettre une planification plus efficiente,

- Sur l’avancement des opérations dans la chaîne logistique, dans une optique de la mesure de la performance effective mais éventuellement aussi pour la mise en œuvre d’actions correctrices si un retard critique était constaté,

- Créer des centres de différenciation retardée, afin de traiter des produits et composants standards le plus longtemps possible,

- Développer le cross-docking, afin là-aussi de massifier les flux le plus longtemps possible, puis de pouvoir réaffecter tardivement les produits aux différents sites demandeurs selon la demande effectivement constatée,

- Dédouaner en ligne afin de ne pas bloquer les marchandises au passage de la douane.

4. Conclusion

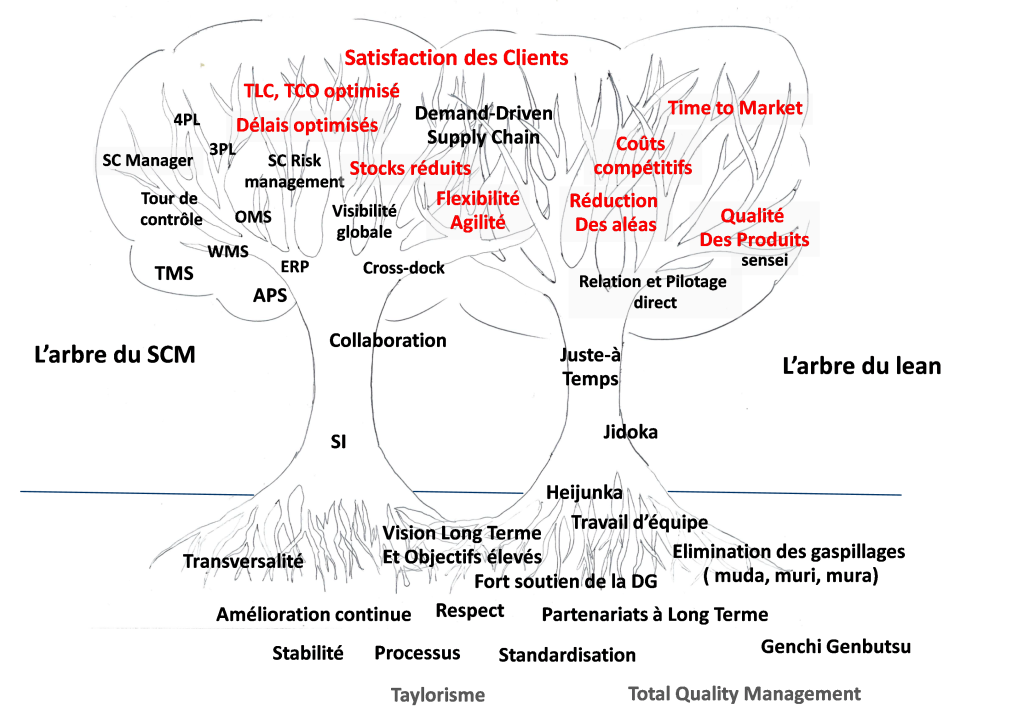

Certains parlent de Lean Supply Chain management, ce qui signifierait qu’il y aurait une façon Lean et une façon traditionnelle de faire du supply chain management ?!

Comme nous venons de le voir, ce n’est pas le cas, le Lean et le Supply Chain management sont deux approches complémentaires qui s’appuient sur de nombreux fondements communs, sur des objectifs communs et qui s’enrichissent l’un l’autre, comme deux arbres qui ont poussé côte à côte, sur le même terreau, leur racines et leurs branches s’entremélant.

Le système d’information est donc un moyen essentiel pour permettre d’accroître la performance du management de la Supply Chain.

Thierry Bur sera présent sur Supply Chain Event les 26 & 27 novembre prochains au CNIT Paris – La Défense

Auteur : Thierry Bur

Lire la saga complète sur le Lean et le Supply Chain Management :

- Lean et Supply Chain Management 1ère partie – Origine et définition du Lean

- Lean et Supply Chain Management 2ème partie – Mon expérience du Lean

- Lean et Supply Chain Management 3ème partie – La pratique du Lean

- Lean et Supply Chain Management 4ème partie – Que retenir de la mise en œuvre du Lean management

- Lean et Supply Chain Management 5ème partie - Les fondements du Lean – une orientation flux

- Lean et Supply Chain Management 6ème partie – Les implications du Lean dans la Suppply Chain

- Lean et Supply Chain Management 7ème partie – Pourquoi le Lean est moins efficient que le Toyota Production System

- Lean et Supply Chain Management 8ème partie - Définition du Supply Chain Management et comparaison des fondements du Lean et du Supply Chain Management

Envoyer un commentaire

Rejoignez la discussion ?contribuez!