Les billets de Thierry Bur n°4 : Lean et Supply Chain Management / Partie n°8 : Définition du Supply Chain Management et comparaison des fondements du Lean et du Supply Chain Management

1. Définition du Supply Chain Management

1. Définition du Supply Chain Management

Le Supply Chain Management (SCM) correspond, selon l’APICS, à la conception, la planification, l’exécution, le pilotage et le suivi des activités de la chaîne logistique. Ses objectifs sont la création de valeur ajoutée, l’établissement d’une infrastructure compétitive, l’optimisation de la logistique à l’échelon international, la synchronisation de l’approvisionnement et de la demande, la mesure de la performance globale.

Le SCM étant multiforme, adressant diverses réalités industrielles, complétons la définition synthétique précédente par quelques principes plus précis du supply chain management :

- L’objectif est de satisfaire les clients finaux et de créer de la valeur pour les clients et les parties prenantes (stakeholders) en intégrant les processus clefs dans la supply chain. La création de valeur implique à la fois une excellent connaissance des attentes des clients mais aussi la mise en œuvre d’une supply chain efficiente, c’est-à-dire permettant de satisfaire le client à un coût compétitif.

- A l’opposé d’un fonctionnement en silo, le SCM cherche à instaurer une coordination systématique des fonctions traditionnelles au sein de l’entreprise mais aussi sur le périmètre de l’ensemble des entreprises de la chaîne logistique, dans une optique d’augmenter la performance à long terme des entreprises.

- Les chaînes logistiques sont confrontées à l’effet Bullwhip, qui se traduit par une distorsion, une variabilité du signal de la demande dans la chaîne logistique au fur et à mesure qu’on s’éloigne du client final. Or, la loi de la variabilité (APICS) précise que la productivité évolue en raison inverse de la variabilité. Un objectif majeur du SCM est de ce fait de réduire cette variabilité en synchronisant des opérations dans la chaîne logistique en accroissant la visibilité des acteurs sur la demande des clients finaux et en mettant en œuvre des processus de planification efficients, en et levant les goulets d’étranglement. Le prérequis de prérequis le développement de la confiance et de la collaboration entre les acteurs de la chaîne logistique.

- L’accroissement de la performance des opérations dans une optique de satisfaire les clients finaux nécessite la mise en place d’une visibilité et d’un pilotage global des opérations dans la supply afin d’identifier les dérives et de pouvoir y remédier immédiatement.

- La qualité des processus étant toujours perfectible et les attentes des clients et des marchés étant mouvantes, les responsables doivent faire évoluer la supply chain en continu.

Contrairement au Lean théorisé à partir des pratiques d’une entreprise (Toyota), le SCM s’est développé progressivement dans une diversité d’entreprises avec une pluralité de problématiques : difficile, dès lors, de déceler des principes fondateurs universels.

2. Pourquoi comparer le Lean au Supply Chain Management

Nous avons vu dans la partie n°7 que Toyota est non seulement une entreprise efficiente sur ses marchés, mais qu’en plus, elle dispose aussi d’une supply chain très performante, qualifiée de triple A, c’est-à-dire agile, adaptable et alignée. Le Lean serait donc porteur de principes susceptibles d’enrichir la pratique du SCM.

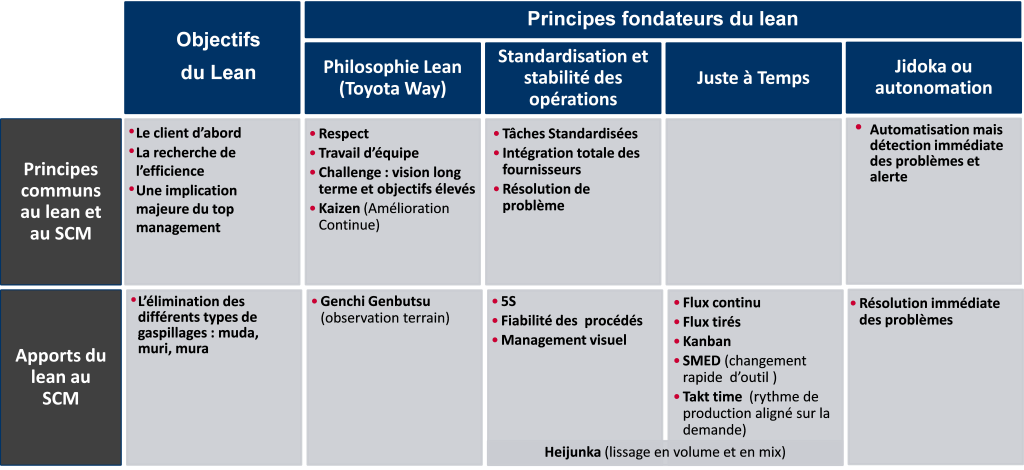

3. Comparaison des fondements du Lean et du Supply Chain Management

Objectifs du Lean et du SCM

Les objectifs de ces démarches et les moyens de les mettre en œuvre se rejoignent sur de multiples points :

- Le client est au cœur du Lean, comme du SCM.

- Indispensable : le soutien fort et durable de la direction générale !

- Les plans de transformation sont élaborés à partir d’une vision stratégique.

- L’élaboration de partenariats à long terme est un levier de performance durable.

- Les deux démarches s’appuient sur une dynamique d’amélioration continue.

En revanche, le Lean a établi une liste de gaspillages : les muda, mura et muri.

Les plus connus sont les muda, qui ont enrichi la pratique du SCM.

Nous évoquerons le muri, fondamental mais souvent méconnu des supply chain manager, dans le cadre de la standardisation des opérations.

Les principes du Lean sous l’angle du Supply Chain Management

La philosphie Lean – Toyota Way

Là-aussi, Lean et SCM se rejoignent sur de multiples points :

- La notion de respect est un prérequis à la confiance et à l’élaboration de partenariats à longs termes avec des partenaires et des fournisseurs (Cf. partie n°6). En revanche, chez Toyota la notion de respect s’applique également aux clients et aux salariés (cf. partie n°3).

- Le travail d’équipe. Cependant la signification peut différer entre le Lean et le SCM : dans le Lean, cela signifie que les opérateurs de production sont intégrés à une équipe autonome, avec à sa tête un responsable acteur de l’amélioration continue ; en SCM, ce travail d’équipe peut faire référence à la nécessité de construire des équipes et des modes de fonctionnements transverses.

- La notion de challenge via l’élaboration d’une vision cible à long terme et sa déclinaison en plan de transformation sont partagées en SCM et en Lean. Cette notion rejoint également l’amélioration continue au travers des actions de percée et les actions d’amélioration au quotidien. Cependant, à l’inverse d’un management foclisé sur la performance financière à court terme, Toyota peut accepter des choix bénéfiques à long terme mais coûteux à court terme, par exemple des campagnes de rappels de véhicules qui concrétisent la considération portée aux clients et favorisent une relation à long terme mais ont un coût à court terme.

En revanche, le « genchi genbutsu » qui consiste en une observation par soi-même des faits à la source, sur le terrain, dans l’atelier, afin de prendre les bonnes décisions, et qui devrait être pratiquée par tous cadres y compris le top management est certes pratiquée par les acteurs du SCM.

En systématisant le genchi genbutsu, combien de fois éviterions nous la prise de décisions stratégiques en fort décalage avec les réalités du terrain !

Standardisation et stabilité des processus

Ici aussi, Lean et SCM se rejoignent :

- Etant toutes deux orientées processus, le Lean et le SCM cherchent à s’appuyer sur des tâches standardisées. Toyota spécifie toutes les opérations et tous les processus, y compris ceux qui sont peu fréquemment utilisés.

- La résolution de problème est un principe majeur, permettant ensuite de durcir et d’améliorer les processus.

En revanche, Toyota présente deux particularités :

- Une forte maturation de la prise de décision car elle engage dans la durée : tous les impacts d’un changement de processus sont par exemple analysés,

- Seuls des méthodes, solutions et procédés éprouvés et standardisés seront mises en œuvre.

Pour illustrer ces principes, prenons un contrexemple vécu : un nouveau directeur logistique prend rapidement la décision de mécaniser une partie de son entrepôt. L’équipement est installé, mais le niveau de productivité de l’équipement n’est pas respecté et le processus de chargement de l’équipement nécessite des opérations de dépotage, l’emballage des fournisseurs n’étant pas adapté à l’équipement. En conséquence, un mode de fonctionnement en 3*8 est instauré, pour charger l’équipement de nuit et permettre le picking en journée, et ce, sans être en mesure de faire d’inventaire ! 10 ans plus tard, cet équipement est toujours là, ainsi que les dysfonctionnements associés.

Enfin, un dernier point rejoint partiellement le Lean et le SCM : la stabilité de l’activité. Il s’agit là d’éviter les muri (terme japonais signifiant surcharge, action irresponsable ou absurdité, Cf. parties n°1 et 5), une autre forme de gaspillage. En stabilisant l’activité journalière (plan de production lissé), voire ne produisant tous les jours le même mix selon les principes du heijunka (Cf. parties n°5, 6 et 7), plusieurs bénéfices pourront être obtenus : une amélioration du moral des employés (grâce à une plus grande considération accordée à l’ergonomie et la sécurité) ; une meilleure qualité ; une augmentation de la productivité et une réduction des coûts.

Le heijunka réunit ainsi les conditions de stabilité, de réduction de la variabilité et de répétabilité indispensables aux optimisations logistiques et industrielles des usines et des Supply Chains amont et aval.

Maîtrise des processus

La maîtrise des processus s’appuie, au-delà des points évoqués dans le paragraphe précédent, sur la mise en œuvre conjointe de deux principes suivants :

- La conception du management Lean (Cf. Partie n°7) est radicalement différente du management traditionnel qui doit être tourné vers le terrain, c’est-à-dire là où se crée la valeur pour le client final. Les team leaders ou managers de terrain passent environ 50% de leur temps à mettre en œuvre des actions d’amélioration continue.

- Le principe du Jidoka [1] de résolution immédiate des problèmes qui garantit la maîtrise et l’appropriation parfaite des processus et leur amélioration continue par les opérateurs et le management de proximité.

Les deux principes se traduisent opérationnellement par :

- Le fait que le management de terrain est responsable de l’application conforme du processus tel que défini préalablement et de l’animation des actions d’amélioration continue.

- La résolution immédiate de tout problème dès qu’il se pose implique que l’opérateur concerné et son responsable direct appliquent un PDCA (Plan-Do-Check-Act) aussi appelé méthode scientifique (Cf. partie n°7) chez Toyota : il s’agit de comprendre les causes du problème sans forcément d’analyse approfondie, et de poser des hypothèses quant à la cause majeure, puis de mettre en œuvre l’amélioration, éventuellement avec la contribution de services supports (Méthodes, Maintenance, Achats…). Les étapes C et A du PDCA permettront ensuite de corriger le tir au besoin.

- Enfin, le management visuel est un outil pour mettre en évidence instantanément les problèmes éventuels à la vue des opérateurs et des managers et donc cultiver la culture de résolution de problème. S’il ne conduit pas à des prises de décision immédiates, le management visuel finit par se décrédibiliser.

L’application de ces principes conduit à une performance supérieure du Lean chez Toyota par rapport à une mise en œuvre qui omettrait ces principes clefs.

Cette leçon de maîtrise des processus, qui est un sujet récurrent, s’aplique au périmètre du SCM et bien au-delà à l’ensemble de l’entreprise.

Enfin, Lean et SCM sont tous deux orientés « flux ». On devrait donc constater un excellent alignement entre les approches Just-in-Time du Lean et les pratiques du Supply Chain Management, alors qu’au contraire, transparaissent des divergences, de possibles convergences et quelques incertitudes.

Nous analyserons ce point dans le prochain billet .

Auteur : Thierry Bur

A suivre : Dernier volet de la saga sur le Lean et la Supply Chain

Sur le même sujet :

- Lean et Supply Chain Management 1ère partie – Origine et définition du Lean

- Lean et Supply Chain Management 2ème partie – Mon expérience du Lean

- Lean et Supply Chain Management 3ème partie – La pratique du Lean

- Lean et Supply Chain Management 4ème partie – Que retenir de la mise en œuvre du Lean management

- Lean et Supply Chain Management 5ème partie - Les fondements du Lean – une orientation flux

- Lean et Supply Chain Management 6ème partie – Les implications du Lean dans la Suppply Chain

- Lean et Supply Chain Management 7ème partie – Pourquoi le Lean est moins efficient que le Toyota Production System

Source :

[1] Excellente description du Jidoka, le pilier le plus méconnu du lean à l’adresse http://www.lean.enst.fr/wiki/pub/Lean/LesPublications/jidoka.pdf

Envoyer un commentaire

Rejoignez la discussion ?contribuez!