Les billets de Thierry Bur n°4 : Lean et Supply Chain Management / 5ème partie : les fondements du Lean – une orientation flux

![]() Lors de mes précédents billets, j’ai évoqué le Lean de façon globale. Pour entrer dans le cœur du sujet, à savoir le Lean et son orientation supply chain, il nous faut, dans le cadre de ce cinquième billet, entrer davantage au cœur des principes structurants et des outils du Lean.

Lors de mes précédents billets, j’ai évoqué le Lean de façon globale. Pour entrer dans le cœur du sujet, à savoir le Lean et son orientation supply chain, il nous faut, dans le cadre de ce cinquième billet, entrer davantage au cœur des principes structurants et des outils du Lean.

1. Les différentes formes de gaspillages

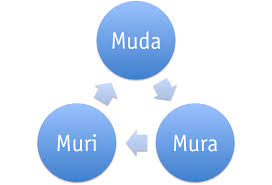

Toyota a identifié 3 formes de gaspillages (Muda, Muri et Mura) que le TPS vise à éliminer, pour ne conserver que les tâches à valeur ajoutée et les réaliser dans les meilleures conditions.

Les Muda (qui signifie « sans valeur ») sont la forme de gaspillage la plus connue. Il s’agit de tout ce qui n’apporte pas de valeur au produit. Il y a 7 muda :

- La sur-production (produire plus que le besoin exprimé par le client). C’est selon Taiichi Ōno le pire des gaspillages car il induit généralement d’autres gaspillages,

- Les temps d’attente (qui se traduisent un allongement des délais de fabrication, des stocks sous la forme d’en-cours, des surfaces de stockage…)

- Les transports et manutention inutiles, pour emmener les lots ou les pièces d’une machine à une autre, les deux étapes étant distantes et non connectées, elles requièrent des ressources pour réaliser le transport,

- Les stocks inutiles (produits finis, en cours de fabrication, composants, matières premières) car ils immobilisent de la trésorerie, de l’espace, nécessitent des manutentions, portent un risque d’obsolescence et masquent des problèmes de qualité

- Les gaspillages au niveau des processus : opérations superflues nécessitant un excès de ressources, induites par des outillages, une conception inadaptés, un documentation technique (gamme) non optimisée, mais aussi les opérations de retouche, d’inspection et de contrôle qualité par manque de maîtrise du processus de fabrication. Concerne aussi la surqualité (non valorisable par le client final)

- Les mouvements inutiles : ressources humaines ou équipements se déplaçant plus que requis. Exemples : prise et dépose de pièces ou de contenants, déplacement pour chercher un outil.

- Les défauts – Production défectueuse.

Le Mura, qui signifie irrégularité et variabilité. Le mura peut prendre les formes suivantes :

- Des à-coups de production, des ruptures de rythme qui nécessitent des stocks tampon ou des ressources tampon,

- Des machines qui ne mettent pas toujours le même temps pour faire la même chose et dont la qualité varie,

- Des opérateurs qui ne font pas tous et pas toujours le même travail lorsqu’ils sont affectés à un même poste,

- Des fournisseurs qui ne livrent pas toujours les mêmes quantités de matière première.

Le Muri, qui signifie « l’excès », concerne la surcharge de travail engendrée par des processus non adaptés. Ceci peut concerner les hommes si la charge de travail est supérieure à ce qu’ils sont en mesure de faire pendant leur poste de travail, mais aussi les machines dans les mêmes conditions. Dans ce cas, la tendance sera de travailler plus rapidement mais avec des effets potentiels sur la qualité et à plus long terme sur l’usure des hommes et des machines.

Les stocks peuvent aussi être concernés par le muri, lorsque des pièces ou des produits ne « tournent pas ».

Un type de gaspillage peut en générer d’autres, comme l’illustre le schéma ci-dessous :

2. Quelques principes structurants et outils du Lean

2.1 Le Juste à Temps : un des piliers du TPS

Un premier fondement du Juste à temps est de produire en flux tiré. Ceci consiste à faire en sorte que seule la demande client (et non une prévision) déclenche la production de produit fini ou de composants. Le kanban en est l’illustration la plus classique : c’est bien la consommation d’un emballage de pièces utilisées pour la production de véhicules pour le client final qui déclenchera une nouvelle production équivalente de ce nombre de pièces, c’est donc bien la demande effective des clients qui impacte la production.

A l’inverse le flux poussé, utilisé dans l’organisation fordienne, consiste à produire sur la base de prévisions. Dans cette approche, l’industrie occidentale cherche à optimiser les ateliers indépendamment les uns des autres, à maximiser le taux d’utilisation des moyens, quitte à surproduire. En conséquence, les stocks s’accumulent, les délais de production sont longs et on a du mal à prioriser et à maîtriser la production. L’ouvrage Le but de Goldrat illustre très bien ce phénomène et démontre par l’exemple l’incapacité de maîtriser les flux dans une telle organisation.

A l’inverse, le Juste à Temps (JIT), se focalise sur les flux de production.

Le JIT correspond à la focalisation sur le flux de produit, qui conduit à viser le flux pièce à pièce dès que c’est possible par la mise en place de flux continu (ligne ou îlot de production) par type de produit, permettant de minimiser les temps d’attente, les en-cours et les déplacements, les mouvements inutiles et les excès des processus, et de fabriquer à la cadence à laquelle le marché absorbera les produits.

Lorsqu’il n’est pas possible de produire en flux continu, on mettra en place des approvisionnements en flux tirés, en particulier le kanban.

Le JIT ne signifie pas que tout stock est éliminé, mais qu’on vise à le réduire et à le maîtriser.

A titre d’illustration, Turbomeca a mis en service en 2010 une nouvelle usine à Bordes pour remplacer son usine historique située à quelque distance de là. Eurocopter, le client principal du site, se plaignait des retards de livraison. L’organisation antérieure était par métier. La nouvelle usine a été conçue selon une logique Lean : une organisation par ligne de produits, et en centres de compétence autour de familles de produits.

Cette nouvelle organisation a permis de réduire le temps de cycle de production de moitié.

2.2 Heijunka ou Lissage, ou « mixage-fractionnement » de la production

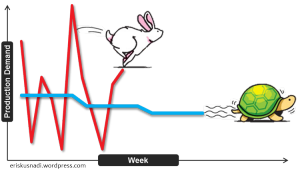

Le heijunka correspond au lissage de la production par le volume mais aussi le mix produits au cours d’une période de temps donnée. Ceci implique une production lissée (leveled production), c’est-à-dire d’un volume identique tous les jours d’une période donnée (semaine, mois). Son avantage est d’éviter à la fois des mura et des muri, comme le justifie Taichii Ohno : « The slower but consistent tortoise causes less waste and is much more desirable than the speedy hare that races ahead and then stops occasionally to doze. The Toyota Production System can be realized only when all the workers become tortoises ».

Production lissée et variabilité de la demande client

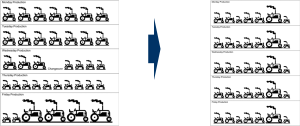

Le heijunka nécessite également de développer une grande flexibilité afin d’être en mesure de produire le même mix de produits tous les jours. Par exemple, plutôt qu’une production par lots qui conduirait à fabriquer le produit A le lundi, B le mardi et le mercredi, C le jeudi et D le vendredi, il s’agit de produire tous les jours un mix de produits (A, B, C, D). Ceci permet non seulement de réduire les stocks, de réduire les délais de fabrication mais aussi de lisser l’activité d’un jour à l’autre alors qu’initialement, les changements de production pour passer d’un produit à un autre sont longs.

2.3 SMED et kanban

La mise en place d’un kanban nécessite notamment que les tailles de lot de fabrication soient réduites, afin d’être en mesure de produire de petits volumes correspondant à la demande client. Pour ce faire, il est possible de réaliser grâce à des actions SMED (single minute exchange die) destinées à réduire drastiquement les temps de changement d’outil/de série. A titre d’exemple, le changement de lourds outils d’emboutissage pouvait durer plusieurs heures à plusieurs journées dans l’industrie occidentale qui favorisait la production en grande cadences quand Toyota développait la flexibilité en réduisant ces changements à quelques minutes à peine.

2.4 Un outil d’analyse des flux : le VSM

Un diagnostic initial du flux de production est réalisé au moyen de l’approche VSM (Value Stream Mapping) aussi appelé MIFA (Material and Information Flow Analysis). Cette démarche est utilisée pour l’analyse d’un processus de fabrication de bout en bout pour une famille de produit donnée et permet de mettre en évidence les gaspillages et les potentiels d’amélioration possible pour la conception et la mise en œuvre d’un processus optimisé.

2.5 Un autre pilier du TPS : Jidoka ou Autonomation

L’autonomation est un terme qui signifie automatisation intelligente. L’objectif initial est de séparer l’homme de la machine, afin qu’il puisse être en mesure de s’occuper de plusieurs machines. Pour ce faire, la machine doit pouvoir détecter les défauts de la production et s’arrêter immédiatement en cas de soucis.

Le Jidoka introduit aussi la nécessité de faire bien du premier coup et de ne pas tolérer de défaut de production et de corriger immédiatement sa cause à la source. La mise en œuvre de détrompeurs (poka yoké) s’intègre dans cette vision.

3. Conclusion

Le Lean est réellement différentiant des autres méthodes d’organisation du travail, qu’elles s’appellent six sigma ou Qualité Totale, au travers de la focalisation sur le flux de produit et l’élimination des gaspillages qui entravent l’écoulement de ce flux [1].

Auteur : Thierry Bur

A suivre : Lean et Supply Chain Management 6ème partie – Le Lean dans la Supply Chain

Sur le même sujet :

Lean et Supply Chain Management 1ère partie – Origine et définition du Lean

Lean et Supply Chain Management 2ème partie – Mon expérience du Lean

Lean et Supply Chain Management 3ème partie – La pratique du Lean

Lean et Supply Chain Management 4ème partie – Que retenir de la mise en œuvre du Lean management

Sources :

[1] World Applied Sciences Journal 12 (9), 1585-1596 : A study on Total Quality Management and Lean Manufacturing : Through Lean Thinking Approach, Alireza Anvari, Yusof Ismail and Seyed Mohammad Hossein Hojjati

Envoyer un commentaire

Rejoignez la discussion ?contribuez!