Les billets de Thierry Bur N°7 : les apports du Demand Driven MRP

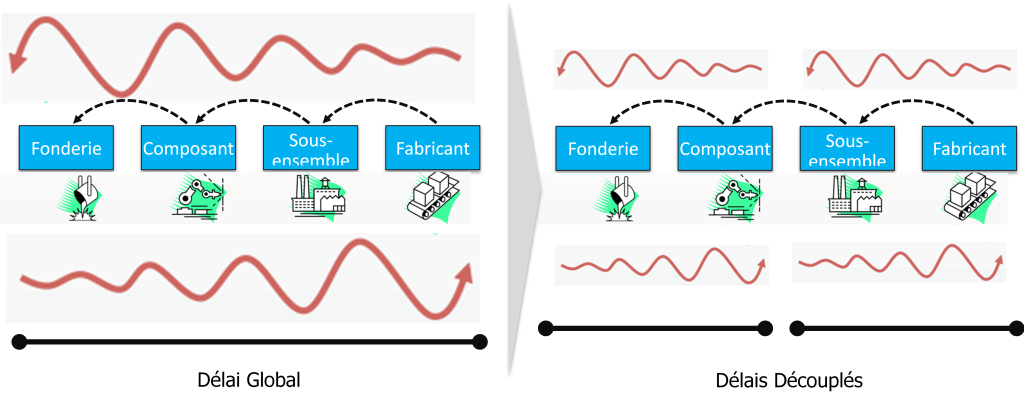

![]() Suite à la description du MRP et de ses limites lors du billet précédent, nous allons voir que le Demand‑Driven MRP répond aux principales limites du MRP. L’un des apports essentiels de cette technique réside dans le positionnement des buffers de stock ou de délais ainsi que leur dimensionnement, ces buffers permettant de découpler la variabilité entre les opérations en amont et en aval et donc de piloter un système globalement moins variable et donc plus maîtrisable. Le fonctionnement en flux tirés permet quant à lui d’éviter toute forme de surproduction et de supprimer la nervosité du MRP. Enfin la génération d’alertes plus pertinentes, la facilité de priorisation des opérations selon des codes couleurs sont d’autres facteurs permettant de piloter plus efficacement et plus simplement la production.

Suite à la description du MRP et de ses limites lors du billet précédent, nous allons voir que le Demand‑Driven MRP répond aux principales limites du MRP. L’un des apports essentiels de cette technique réside dans le positionnement des buffers de stock ou de délais ainsi que leur dimensionnement, ces buffers permettant de découpler la variabilité entre les opérations en amont et en aval et donc de piloter un système globalement moins variable et donc plus maîtrisable. Le fonctionnement en flux tirés permet quant à lui d’éviter toute forme de surproduction et de supprimer la nervosité du MRP. Enfin la génération d’alertes plus pertinentes, la facilité de priorisation des opérations selon des codes couleurs sont d’autres facteurs permettant de piloter plus efficacement et plus simplement la production.

1. La pierre angulaire du DDMRP : la réduction de la variabilité

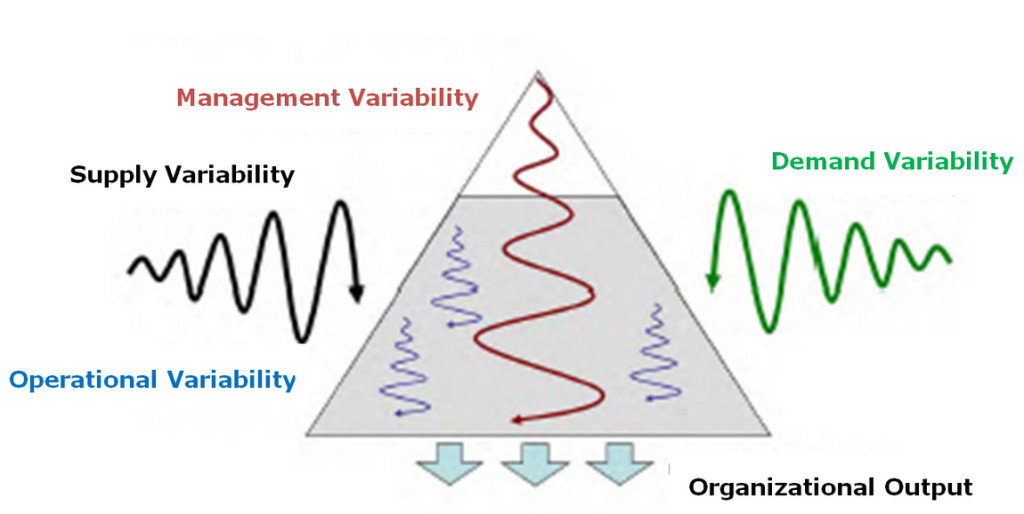

Dans mon billet précédent consacré au MRP et à ses limites, j’ai volontairement omis un constat, celui de l’accroissement significatif de la variabilité dans la supply chain mis en avant par Carol Ptak et Chad Smith :

- La variabilité de la demande au travers d’un accroissement de l’offre, de la réduction des cycles de vie, d’une concurrence exacerbée, de la variabilité des prix, de la vitesse de circulation des informations, de la volatilité des clients. Tout ceci résulte en une variabilité plus importante pour des volumes par produit plus faibles…Bref, prévoir ne sert plus à grand-chose dans ce cas car la demande est trop volatile…

- Un autre type de variabilité de la demande concerne la distorsion des messages de demande au fur et à mesure que l’on remonte dans la chaîne d’approvisionnement : effet « Bullwhip », nervosité du MRP…

- La variabilité dans la chaîne d’approvisionnement qui est de plus en plus mondiale, avec des délais plus importants, une complexité d’approvisionnement plus importante liée à une complexité croissante des produits,

- La variabilité dans le management : toute la variabilité liée à des objectifs courts termes de réduction des stocks (fin de mois ou fin d’année), d’atteindre les objectifs trimestriels de ventes…

- La variation des opérations (variabilité de l’exécution des processus), qui reste somme toute assez restreinte

Or la loi de la variabilité (APICS) précise qu’un processus sera d’autant moins productif qu’il sera soumis à de la variabilité.

Un apport fondamental du Demand-Driven MRP consiste à positionner des stocks de découplage à des endroits stratégiques afin de contenir la variabilité comme l’illustre le schéma ci-dessous :

2. Les innovations du DDMR

Les réels apports du DDMRP concernent :

- Des règles précises permettant de définir les composants et/ou produits finis à stocker permettant d’assurer un découplage en tenant compte :

- Des attentes des clients en termes de délais de livraison,

- De la dimension économique en considérant les stocks comme des actifs et en évaluant la valeur des stocks immobilisés,

- De la saisonnalité et des contraintes capacitaires.

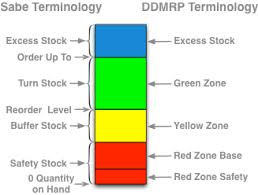

- Les règles précédentes permettent de définir (Cf. schéma ci-dessous), pour chaque article stocké, les niveaux de stocks :

- La zone rouge correspondant au stock de sécurité,

- La zone jaune correspondant au besoin pendant un cycle de réapprovisionnement,

- La zone verte correspondant au stock tournant (volume généralement approvisionné),

- Le lancement de la production ou de l’approvisionnement ne sera fait que si le stock disponible passe dans la zone jaune,

- Les codes couleurs et les positions relatives du stock dans chaque couleur permettent de déterminer le niveau de priorité relative d’un article par rapport à un autre, facilitant ainsi la planification de production.

- En plus de ces « buffers de stock » qu’il est possible de positionner, il sera également possible d’intégrer des « buffers de délais » sur les articles non stockés (avec la même logique vert/jaune/rouge), permettant ainsi de générer des alertes à chaque changement de couleur,

- Le fonctionnement a lieu en « flux tirés » :

- Seuls les ordres fermes sont pris en compte, les prévisions sur l’horizon plus lointain ne sont pas réalisées. C’est donc les seuls nouveaux ordres clients qui consomment le stock et déclenchent la production,

- Ce mode de fonctionnement permet d’éviter la surproduction, le stock ne passera jamais au-dessus de la zone verte (TOG – Top Of Green),

- Le programme directeur de production ne comportant que les ordres fermes ne permettra plus de faire de contrôle capacitaire au travers du rough-cut capacity planning. Le contrôle capacitaire sera de ce fait réalisé en amont, dans le cadre du « Sales & Operations Planning », qui lui, intégrera une prévision d’activité.

Enfin, comme dans le cas de la « Théorie des Contraintes », il est possible de sélectionner des points de contrôle où la planification est réalisée de façon détaillée.

Illustration des différentes zones de stocks dans le cadre du DDMRP

3. Le débat des prévisions dans le cadre du DDMRP

La question de l’absence de prévisions dans le cadre du DDMRP tout comme dans le cadre des « flux tirés » peut faire débat au travers de divers questionnements :

- On utilise bien une forme de prévision dans le cadre du DDMRP pour établir le dimensionnement des buffers de stocks ?

- Comment communiquer des prévisions aux fournisseurs ?

Nous allons y répondre point par point :

1. Prévision et « flux tirés »

Etre en « flux tirés » signifie que la production, le transport ou la mise en stock sont uniquement réalisés en réponse à une demande client ou pour remplacer le stock consommé par une demande client.

En ne tenant pas compte des prévisions sur l’horizon futur, le DDMRP est donc un système à « flux tiré », car seule une commande client peut déclencher une mise en production ou une consommation de stock de produit fini qui elle-même déclenchera la production.

C’est grâce à ce principe de fabrication sur commande client seulement que l’on garantit que le stock d’un article restera toujours inférieur au TOG, évitant ainsi la surproduction, ce que le MRP classique ne garantissait pas : la production pouvait être déclenchée en fonction de besoins dépendant ou de prévisions surestimés conduisant à une fabrication trop importante.

En revanche, dans un système à « flux tiré », il est nécessaire de dimensionner des buffers de stocks. Ces buffers seront forcément fonction du niveau de consommation de l’article. Ainsi, y compris dans un système kanban, la boucle kanban est dimensionnée en fonction du délai de production et la consommation moyenne. Dans le DDMRP, on est exactement dans le même cas de figure.

On peut cependant considérer que la détermination de la consommation moyenne est un acte de prévision.

2. Comment prévoir : quelle méthode de prévision utiliser et comment la paramétrer

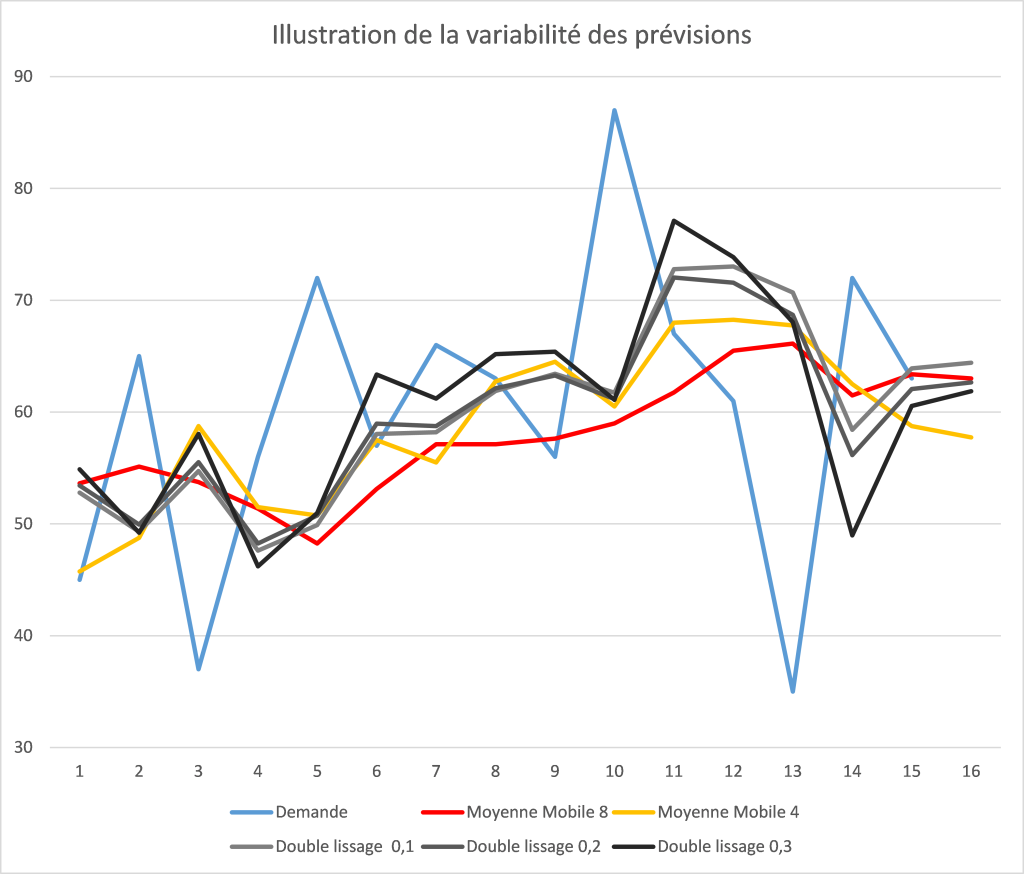

Il existe de très multiples méthodes de prévision parmi lesquelles la moyenne mobile, la plus simple des méthodes, le lissage exponentiel (qui s’approche de la moyenne mobile) et le lissage exponentiel double prenant en compte la tendance.

Ces méthodes de prévision comportent différents paramétrages :

- La longueur d’historique prise en compte pour la moyenne mobile

- Un coefficient de lissage dans le cadre du lissage exponentiel simple

- Deux coefficients de lissage pour le lissage exponentiel double

Un dessin valant mieux d’un long discours, expérimentons quelques valeurs de paramètre de la moyenne mobile et du double lissage exponentiel sur des données de demande définies arbitrairement. Nous supposons que la demande ne présente pas de saisonnalité.

On constate dans le schéma précédent que la demande présente une certaine variabilité (l’écart-type sur la série de données est de 13,5 pour une moyenne de 60,1) tout en intégrant une certaine tendance à la hausse de 20% sur la période (passage d’une moyenne de 55 à 65 sur la période).

L’analyse des prévisions précédentes peut également être objectivée via deux indicateurs :

- L’erreur absolue de prévision, qui correspond à la moyenne des erreurs de prévision (demande – prévision) en valeur absolue,

- La variation absolue de prévision d’une période à la suivante (la variation se calculant comme = Prévision (P+1) / Prévision (P- 1) qui permet de mesurer la variabilité générée par la prévision elle-même.

|

Erreur absolue de prévision |

Variation absolue de prévision d’une période à la suivante |

|

| Moyenne Mobile sur 8 périodes |

10,9 |

3,9% |

| Moyenne Mobile sur 4 périodes |

11,0 |

7,2% |

| Double lissage avec un coefficient de 0,1 |

12,2 |

7,5% |

| Double lissage avec un coefficient de 0,2 |

12,0 |

7,7% |

| Double lissage avec un coefficient de 0,3 |

13,8 |

12,8% |

Les constats que nous pouvons faire à l’analyse des données précédentes sont claires : c’est la moyenne mobile sur 8 périodes qui est incontestablement la plus stable et de loin, et qui donne une erreur de prévision la plus réduite.

A l’inverse, le double lissage qui devrait permettre d’intégrer la tendance, sur-réagit aux variations aléatoires de demande expliquant une variabilité de prévision plus importante, alors que nous sommes dans un cas de demande relativement stable.

En synthèse, la moyenne mobile est une méthode de prévision la plus simple et la plus robuste qui présente l’avantage de limiter la variation de la valeur des buffers de stocks d’une période à la suivante.

Son inconvénient sera de ne pas pouvoir anticiper l’évolution de la tendance qui risquerait de sous-dimensionner les buffers et sera compenséepar une plus forte réactivité du DDMRP à déclencher des approvisionnements et à les prioriser dès lors qu’on atteint plus rapidement la zone rouge.

Enfin, il est un point de vigilance, à savoir le dimensionnement de l’horizon sur lequel la moyenne mobile est calculée et présente également un enjeu :

- Un horizon trop court risque de générer de la variabilité,

- Un horizon trop long augmentera le décalage par rapport à l’évolution de la demande

C’est ici qu’intervient un acte de prévision.

Le DDMRP s’appuie donc à juste titre sur une moyenne mobile qui permet d’établir l’ADU (Average Daily Usage), selon un horizon paramétrable. De plus, le DDMRP permet aussi de prendre en compte la saisonnalité éventuelle voire la tendance (en particulier selon le cycle de vie : phase in ou phase out).

En synthèse, le DDMRP conduit à simplifier les actes de prévisions : on n’est plus dans un acte fin de choix de méthode, d’affinement de prévision, mais un certain nombre de données fondamentales restent à définir (horizon de la moyenne, saisonnalité, tendances fortes).

3. Comment communiquer des prévisions aux fournisseurs ?

Comme nous l’avons vu, le DDMRP ne fait plus de calcul prévisionnel, seuls les ordres fermes étant pris en compte. Comment le fournisseur peut-il alors anticiper le dimensionnement de son organisation, ses approvisionnements de matière ?

Le MRP distingue d’autre part les besoins bruts (somme des demandes à couvrir) des besoins nets (produit / approvisionnement à réaliser) transformés en ordres planifiés en fonction des arrondis de commandes. Le MRP permettait donc de calculer un programme des approvisionnements. A priori génial, mais très largement affecté par la nervosité du MRP.

La solution recommandée par le DDMRP, chaque référence produite ou approvisionnée ayant un ADU, est de communiquer l’ADU ainsi que les ajustements dynamiques (saisonnalité, tendance, anticipation capacitaire) aux fournisseurs. Ils disposeront ainsi d’une visibilité de la production moyenne anticipée par leur client.

Cette information sera finalement plus pertinente que le programme d’approvisionnement issu du MRP, surtout dans le cas d’un nombre significatif de niveaux de nomenclatures.

4. Les apports du Demand-Driven MRP

La combinaison des innovations et améliorations précédentes permet différents apports majeurs :

- Une réduction de la variabilité qui induit une réduction des urgences et une meilleure capacité à tenir les engagements clients grâce :

- Au découplage mis en œuvre grâce à des stocks ou à des délais,

- A la suppression de la nervosité du MRP qui ne génère plus de prévisions (nous verrons un peu après, dans le cadre de la partie consacrée aux prévisions, comment informer le fournisseur d’un volume de production prévisionnel).

- Une meilleure maîtrise des stocks (et généralement leur décroissance) :

- Les niveaux cibles de stocks sont établis selon des règles précises, et évoluent modérément dans le temps,

- Le mode de déclenchement et de production évite la surproduction, le stock ne pouvant jamais passer au-delà du Top Of Green, contrairement à ce qui serait possible avec un MRP présentant une certaine nervosité,

- Avec un fonctionnement plus stable, le DDMRP peut conduire à une réduction des délais (rappelons que 90% d’un délai est constitué de temps d’attente) qui elle-même permet une réduction des stocks,

- De même, une réduction de la variabilité permise par le DDMRP doit permettre de réduire les stocks de sécurité.

- Une meilleure maîtrise du pilotage de la production par les planificateurs : avec des alertes plus ciblées, moins nombreuses et une possibilité de comprendre la situation dans son ensemble, le DDMRP permet une meilleure prise de décision et une meilleure priorisation des actions.

- Un échange plus direct avec les fournisseurs, permettant de cibler les priorités opérationnelles du client et de passer en mode collaboratif : par le partage de la situation des stocks avec le fournisseur, ce dernier a une meilleure visibilité sur les priorités du client et peut adapter sa priorité de production en fonction.

- Une priorisation de l’exécution des opérations logistiques en tenant compte des priorités de planification : la planification des approvisionnements se fait généralement sans être en mesure de prendre en compte les contraintes capacitaires de l’entrepôt et du transport. Le DRP (MRP appliqué en distribution) conduit à générer un ensemble de listes de références avec des besoins d’approvisionnement (quantité, date), puis ces besoins sont transmis, mais aucun niveau de priorité n’est communiqué. C’est désormais possible avec le DDMRP : on peut sélectionner les quantités les plus urgentes à réapprovisionner jusqu’à remplir un moyen de transport.

- Une capacité à prendre en compte les entreprises avec leur niveau de maturité instantané puis de les accompagner dans l’amélioration :

- D’une part le DDMRP simplifie le travail du planificateur, le lui rend plus compréhensible,

- D’autre part, le DDMRP peut s’adapter à la réalité de l’entreprise (tailles de lot significatives, délais longs), puis le DDMRP peut contribuer à la réduction des délais, et la mise en œuvre de démarches Lean (dont le SMED) peut permettre de réduire les tailles de lots dont les nouvelles valeurs seront intégrées au paramétrage.

- Bref, inutile, d’avoir une excellence Lean pour pouvoir commencer à mettre en œuvre le DDMRP.

5. Demand-Driven MRP et Demand-Driven Supply Chain

Nous l’avons vu, le DDMRP est une méthode de planification et d’exécution de la production qui permet de combiner les avantages du MRP traditionnel et du Lean, en fonctionnant pleinement en « flux tirés ».

Elle permet également de mieux prioriser des opérations logistiques et de transport en tenant compte des priorités d’approvisionnement (priorité client et priorité de réapprovisionnement du stock), ce que les logiques traditionnelles ne permettaient pas de faire.

En revanche, il est un point sur lequel la Demand-Driven Supply Chain et le DDMRP entrent en contradiction : la captation des signaux de demande du marché et de leur interprétation. En effet, c’est hors du périmètre du DDMRP qui lui se préoccupe essentiellement de l’exécution des opérations une fois les commandes fermes de clients entrant dans le système.

A titre d’illustration, lorsqu’un e-commerçant identifie de multiples demandes d’information pour un produit donné dans une zone géographique, il peut anticiper que ce produit fera l’objet d’achats au cours des prochaines journées. Ces signaux de demande peuvent déclencher des décisions de mise en stock dans le site logistique de la zone géographique concernée, permet également des actions marketing idoines.

Cette problématique n’est pas traitée par le DDMRP qui concerne plus particulièrement les environnements de distribution, le problème posé étant de capter la demande qui sinon se détournerait vers d’autres sites ou distributeurs… sur la base de stocks de produits qui ont peut-être été fabriqués selon une planification DDMRP.

Auteur : Thierry Bur

Envoyer un commentaire

Rejoignez la discussion ?contribuez!