Les billets de Thierry Bur N°6 : du MRP au Demand-Driven MRP

![]() L’émergence et la généralisation du MRP à partir des années 1970, puis des ERP et des APS (Advanced Planning System) à la fin des années 1990, ont apporté beaucoup mais ont aussi montré leurs limites, notamment en ne donnant pas une vision d’ensemble permettant d’établir les priorités de production immédiate et en générant la fameuse nervosité du MRP… Face à la complexification de la Supply Chain, il s’agit désormais de s’orienter vers un schéma de fonctionnement plus «agile», qui puisse s’appuyer sur des flux tirés.

L’émergence et la généralisation du MRP à partir des années 1970, puis des ERP et des APS (Advanced Planning System) à la fin des années 1990, ont apporté beaucoup mais ont aussi montré leurs limites, notamment en ne donnant pas une vision d’ensemble permettant d’établir les priorités de production immédiate et en générant la fameuse nervosité du MRP… Face à la complexification de la Supply Chain, il s’agit désormais de s’orienter vers un schéma de fonctionnement plus «agile», qui puisse s’appuyer sur des flux tirés.

1. Emergence et généralisation du MRP

Si l’organisation industrielle a pu émerger, dans la douleur, sous l’impulsion de Frederick Taylor à la fin du 19ème siècle, qui a développé des méthodes de production industrielles, qui est le père de la standardisation des tâches des moyens de production, il a fallu attendre le 20ème siècle pour standardiser des processus de support à la production, en particulier l’approvisionnement.

C’est d’une part Harris qui conçut en 1914 les quantités économiques (la fameuse formule attribuée à tort à Wilson), et d’autre part Wilson qui, dans les années 1930 a œuvré pour l’utilisation conjointe d’un point de commande et de la quantité économique. Cette solution, simple, permet l’approvisionnement de quantités fermes en prenant l’hypothèse que la demande est stable et constante. Or, cette méthode présente des limites certaines dans un environnement de production, en particulier parce que la demande n’est pas stable, mais présentait l’avantage d’être facilement mise en œuvre dans un monde qui ne connaissait pas encore l’ordinateur.

IBM a commencé à produire des logiciels et des matériels permettant de gérer les nomenclatures (BOM – Bill Of Material) et notamment une solution BOMP sur laquelle Joseph Orlicky1, chef de projet chez JI Case, un fabricant de machines agricoles, a mis en œuvre en 1961 les fonctions permettant à partir du programme directeur de production et du planning d’assemblage final d’exploser les besoins sur les nomenclatures de plus bas niveau.

Ce n’était certes pas la première implémentation d’un calcul de besoin selon les principes de ce qui allait devenir le MRP (Material Requirements Planning), une autre réalisation prototype ayant déjà eu lieu en 1959, mais Joseph Orlicky rejoignit ensuite IBM dès 1962 pour poursuivre le développement du MRP2 et évangéliser les professionnels3.

Le MRP n’a connu une diffusion qu’à partir des années 1970 grâce à l’évangélisation menée par 3 pionniers dans le cadre des APICS MRP Crusade : Joseph Orlicky (1922-1984) déjà mentionné, Oliver Wight (1930-1983) et George Plossl (1918-2004). On peut estimer à 700 le nombre de systèmes MRP déployés en 1975, 8 000 en 1981 et 60 000 en 19903 et 4.

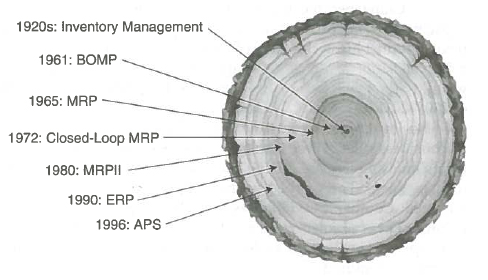

Enrichissement progressif des méthodes de gestion de production5

Le MRP répond aux questions : Quel article produire ? Quelle quantité produire ? Quand le produire ?

La réponse est apportée par un calcul de besoin sur un article composé séquencé dans le temps (time-phased replenishment planning), puis en décalant et en explosant les besoins de production de l’article composé sur ses composants grâce aux nomenclatures, puis en reproduisant le même calcul jusqu’au plus bas niveau de nomenclature.

Le système s’est enrichi progressivement en intégrant :

- D’une part : la prise en compte de la dimension capacitaire (Capacity Scheduling) en s’appuyant sur des gammes de production permettant d’estimer la charge pour réaliser une production et de la comparer avec la capacité disponible pour les ressources concernées. Cette première évolution a pris le nom de closed-loop MRP pour exprimer l’idée d’une boucle de rétroaction consistant : si les composants ou la capacité ne sont pas disponibles pour assurer la production des composants demandés, à remettre en question le plan de production amont pour le corriger jusqu’à obtenir un plan totalement réalisable.

- D’autre part de multiples améliorations au travers du MRP II qui est rebaptisé pour l’occasion Manufacturing Resource Planning6 et qui apporte :

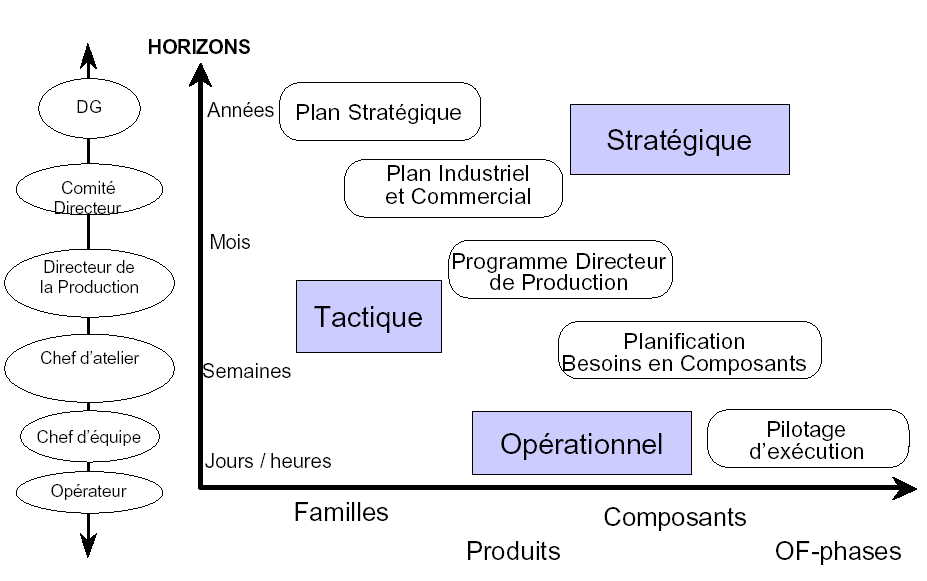

- L’introduction de 5 niveaux de planification au-delà des deux niveaux du MRP initial (Programme directeur de production et planification des besoins en composants ou Material Requirement Planning). Il s’agit là d’une approche top-down avec toujours la boucle de rétroaction consistant à planifier depuis le niveau le plus global jusqu’au niveau le plus fin, en s’assurant de la disponibilité de la capacité requise à chaque niveau avant de passer au niveau de planification plus fin.

- Une dimension financière permettant notamment d’établir un plan financier, d’estimer le coût de revient de la production, etc.

- Des fonctions de simulation.

Illustration des 5 niveaux de planification du MRP II et des dimensions temporelle, produit et organisationnelle

Si les principes structurants du MRP 2 ont été posés dès 1980, la diffusion de solutions MRP 2 fut freinée par la capacité encore limitée des ordinateurs.

Deux autres évolutions eurent encore lieu quelques temps plus tard :

- L’émergence des Enterprise Resource Planning ou ERP, permettant de réaliser toute la gestion de l’entreprise au travers d’un seul outil intégré. Comme la proximité du nom le sous-entend, les ERP intègrent les fonctions de planification MRP (a minima le Material Requirement Planning et des fonctions élémentaires de prévision)

- Enfin, sont apparus par la suite les APS, Advanced Planning System à la fin des années 1990 qui apportèrent les avancées suivantes :

- De disposer, dans un même outil de planification, à la fois du calcul des prévisions et de la planification des opérations, alors que précédemment, les éditeurs étaient souvent spécialisés dans l’une ou l’autre de ces fonctions,

- La connaissance des données de planification multisites : la connaissance précise des stocks et la demande par site permet de réaliser une planification sur une supply chain globale (souvent limitée aux contours de l’entreprise) pour optimiser les opérations,

- Des fonctions plus fines de prévisions7, permettant notamment de réaliser des prévisions pyramidales (en s’appuyant sur un cube de données), et d’intégrer un processus collaboratif de prévision.

- Des fonctions avancées de planifications, intégrant notamment des moteurs de recherche opérationnelle et permettant d’optimiser plus ou moins globalement la production, les opérations logistiques et le transport, voire de collaborer avec les partenaires externes.

2. Limites du MRP

Nous ne pouvons que constater que cette amélioration et cet enrichissement continu des principes et des outils MRP. C’est formidable pourrions-nous dire… Or, les inventeurs du DDMRP, en particulier Chad Smith5, un expert et un praticien de la théorie des contraintes, avaient le recul pour pointer du doigt les réelles problématiques au cœur du MRP original.

Nous allons en pointer 4 :

1. Planification d’une quantité fixe pour une date fixe

Le MRP consiste à déterminer d’une quantité à produire pour une date donnée, en s’appuyant sur les besoins à couvrir, le stock initial, les commandes déjà lancées et le stock de sécurité.

Prenons l’exemple de 2 références A et B, caractérisées par exactement la même situation initiale : délai de 2 semaines, quantité fixe 100 unités, stock de sécurité de 30, stock initial de 69 pièces et une demande de 40 pièces sur le cumul des 2 prochaines semaines. Le calcul MRP sur le produit A détermine le lundi de la semaine S un besoin de 100 pièces pour le lundi de S+2 qui est ensuite affermi et lancé (ce lancement consiste à autoriser la production dans l’atelier si le produit est fabriqué en interne ou à passer une commande ferme dans le cas d’un produit approvisionné). De même le produit B est aussi lancé pour le lundi de S+2 avec une quantité de 100 unités.

La référence A connaît une demande bien moins importante que prévue avec une demande de 20 unités sur 2 semaines, le stock du lundi S+2 est de 49 unités avant intégration de l’ordre de 100 unités. A l’inverse, la référence B connaît une demande de 60 unités en 2 semaines, le stock du lundi S+2 est de 9 unités avant livraison.

On voit dans ce cas que la situation est très différente entre ces 2 références : il est devenu absolument prioritaire de reconstituer le stock de la référence B alors qu’on n’a davantage de latitude pour réapprovisionner la référence A.

Or, la logique MRP s’en tient à la logique quantité, date : une fois l’ordre affermi, le MRP les références A et B sont attendues toutes deux pour lundi de S+2, ce qui correspond au contrat passé avec le fournisseur (externe ou interne) sans qu’aucune priorité ne soit partagée entre le planificateur et son fournisseur.

C’est donc une réelle limite du MRP : il ne se préoccupe plus du tout de la priorité à accorder à chacun des ordres, alors qu’en réalité les priorités opérationnelles ont évolué, l’alimentation du stock de B étant devenu très prioritaire ! Et ce changement de priorité est simplement lié aux écarts entre la demande réelle et la prévision.

Le MRP en raisonnant en quantité et date fixes masque la vraie priorité : que le fournisseur ou l’atelier livre la bonne quantité au bon moment quand l’usine en a besoin.

A l’inverse du MRP, il existe des techniques collaboratives et en particulier la GPA (gestion partagée des approvisionnements) qui est une solution bien plus pertinente pour piloter l’approvisionnement : le fournisseur ayant la vision des stocks et une connaissance de prévisions de son client, charge à lui de maintenir son stock entre un seuil minimal et un seuil maximal. La vision des priorités est immédiate, c’est plus direct, plus efficient.

2. Illisibilité des alertes

Simple dans son principe, le MRP génère de multiples alertes qu’il est nécessaire de comprendre et d’interpréter. Or, les alertes sont extrêmement nombreuses, ne donnent pas une vision d’ensemble permettant de cibler les priorités de production immédiate pour assurer la satisfaction des ordres clients les plus prioritaires.

Pour pallier à ces limites, les planificateurs extraient des informations du MRP et exploitent les informations sous Excel, avec malgré tout une difficulté à identifier les réelles priorités.

3. Nervosité du MRP

Un autre défaut reconnu du MRP est sa nervosité : lorsque le stock prévisionnel est proche du stock de sécurité, il suffit d’une variation minime de la demande pour qu’une commande prévisionnelle soit générée ou annulée. Cette variation va se propager et s’amplifier sur les niveaux de nomenclatures plus basses. D’autres effets tels que les écarts d’inventaires, les changements de configuration, les retards de livraison, la non qualité génèrent également de la nervosité. A tel point qu’il peut y avoir d’importants écarts entre la fluctuation des besoins issus du MRP et une certaine régularité des besoins sur les produits finis.

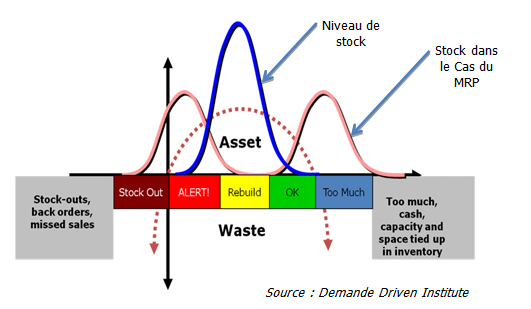

4. Stocks bimodaux

Enfin, si les stocks des articles devraient suivre une loi normale, or les stocks suivent généralement une loi bimodale :

- Une partie des références se situent en zone de stock insuffisant, la production n’ayant pas encore pu être lancée,

- Une autre partie des références se situant plutôt en situation de surstock.

Cet état de fait peut s’expliquer notamment par les erreurs de prévision, par l’effet de la nervosité du MRP, et par l’effet des contraintes capacitaires.

3. Evolutions de l’environnement

Enfin, comme je l’ai évoqué dans mon billet consacré à la Demand-Driven Supply Chain8, la complexification des supply chain, des produits, la réduction de leur cycle de vie, la réduction des délais exigés par les clients rendent le système consistant à prévoir puis à planifier inadapté.

Il s’agit de s’orienter vers un schéma de fonctionnement plus « agile », qui puisse s’appuyer sur des flux tirés.

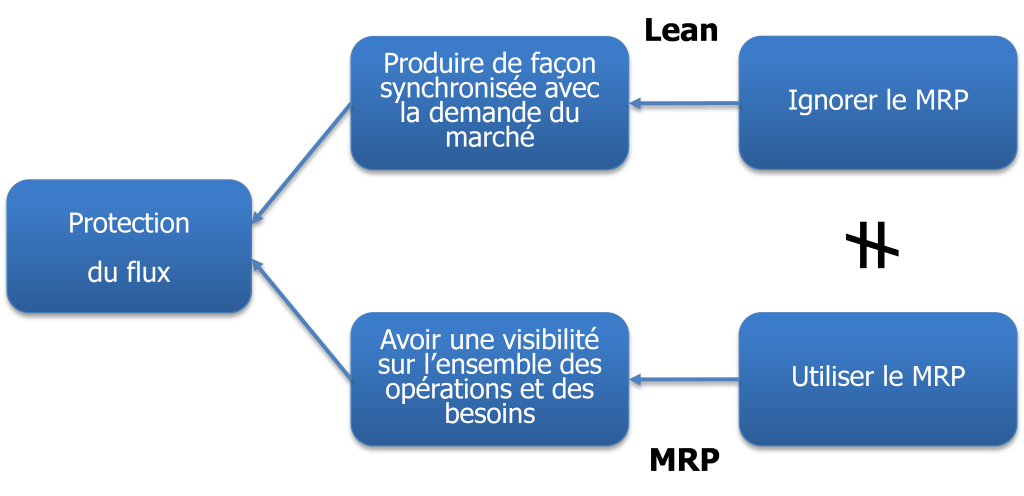

Or, le schéma suivant l’illustre bien, il y a un vrai besoin de faire une synthèse entre le MRP et le Lean car :

- Le Lean fonctionne en flux tiré mais n’est pas cohérent avec un MRP qui lui s’appuie sur des prévisions, et fonctionne donc en flux poussés,

- Le MRP permet d’avoir une visibilité sur l’ensemble des besoins et des opérations, même dans des environnements de production complexes et non répétitifs, contrairement aux méthodes lean.

Cette synthèse entre le Lean et le MRP s’appelle le Demand-Driven MRP que je vous propose d’aborder dans mon prochain billet.

Auteur : Thierry Bur

Sources :

1 http://mrp-to-lean.blogspot.fr/

2 Joseph Orlicky se serait inspiré de la Planification de Production de Toyota pour établir son MRP, le principe d’un programme directeur de production étant en effet une des composantes du Toyota Production System (TPS). Ironie de l’histoire, le MRP est conçu pour une production en flux poussés alors que le TPS préconise les flux tirés, mais nous en reparlerons plus loin…

3 http://www.researchgate.net/publication/222685410_The_early_road_to_material_requirements_planning The early road to material requirements planning, Vincent A. Mabert, 2006

4 http://en.wikipedia.org/wiki/Material_requirements_planning

5 Source : l’ouvrage de référence du DDMRP Orlicky’s Material Requirements Planning, Third Edition par Carol Ptak et Chad Smith (2011)

6 Il est intéressant de noter que, quasiment au moment de la mise au point du MRP II (1983, par Oliver Wight), Eliyahu Goldratt mettait au point la géniale Théorie des Contraintes (TOC : Theory Of Constraints). Eliyahu Goldratt travaillait initialement dans une société qui vendait une solution de planification à capacité finie, mais, face au constat que ces solutions n’adressaient pas les réels problèmes, il a mis au point sa théorie des contraintes, popularisée en 1984 au travers de son roman The goal (Le But). Cette méthode de gestion de la capacité s’appuie sur l’identification du goulet (ou goulot) d’étranglement et de son traitement, et vient à l’encontre de certaines pratiques des managers de la production de l’époque. La théorie des contraintes est très focalisée sur les flux, alors que le MRP se focalise sur la charge par ressource sans avoir cette vision du flux.

7 Pour finir la revue des acteurs qui ont développé des techniques calculatoires encore utilisées aujourd’hui, il est indispensable de mentionner G. Brown, l’inventeur du lissage exponentiel, qui est à la base de la plupart des méthodes de prévision utilisées aujourd’hui encore.

Envoyer un commentaire

Rejoignez la discussion ?contribuez!