Les billets de Thierry Bur n°4 : Lean et Supply Chain Management / 2ème partie – Mon expérience du Lean

![]() Après la 1ère partie « Origine et définition du Lean » Thierry Bur évoque ses premières expériences du Lean, notamment chez Renault.

Après la 1ère partie « Origine et définition du Lean » Thierry Bur évoque ses premières expériences du Lean, notamment chez Renault.

Le Lean, c’est une attitude, cela se vit et s’expérimente. Aussi, plutôt que d’insister sur les principes théoriques, je propose d’évoquer mon expérience du Lean, mais en dehors des expériences directes de Supply Chain Management.

Premier contact avec le Lean : la Qualité Totale chez Renault

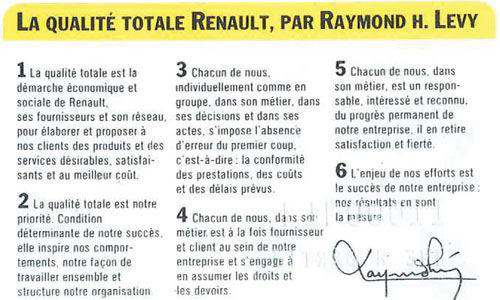

Je sens déjà les puristes froncer des sourcils, la démarche Qualité Totale de Renault ne porte ni le nom de Lean et n’intègre certainement pas la totalité des concepts Lean, cependant ces deux approches ont de très nombreux points communs comme en témoigne un article récent [1]. Cette démarche a été lancée par Renault en 1988 [2], c’était une politique globale d’amélioration de la qualité et de réduction des coûts. Son credo : « Faire entrer le client dans l’entreprise ». Cette démarche a été engagée pour rattraper les constructeurs japonais suite aux travaux du programme IMVP et à des problèmes qualité lors du lancement de plusieurs véhicules.

Cette initiative est donc une démarche précurseur du Lean (le terme de Lean management n’apparaît pour la première fois qu’en 1988).

Source [4]

Mon entrée dans la vie active s’est faite chez Renault, au moment où la firme était pleinement engagée dans ce projet d’entreprise au début des années 1990, et où l’ensemble des cadres a été formé à la Qualité Totale. J’ai été correspondant Qualité Totale au sein du service Approvisionnement et Gestion des Stocks, chargé d’animer la démarche d’amélioration continue / plan de progrès et d’apporter un appui méthodologique.

Les points marquants de la Qualité Totale qui ont influencé, jusqu’à aujourd’hui, ma façon d’appréhender les problèmes sont les suivants :

- Le PDCA, les méthodes de résolution de problèmes en groupe et les outils associés,

- L’importance de caractériser les faits et d’aller sur le terrain pour les constater concrètement (ce qui rejoint le gemba du Lean),

- L’importance de résoudre les problèmes à la source (Mercedes avait dans les années 1980 une qualité au top niveau, mais au prix d’une armée de retoucheurs en fin de ligne, ce qui représente des surfaces et des effectifs significatifs, c’est-à-dire des coûts importants pour atteindre le niveau de qualité visé. A l’inverse, une démarche Lean vise à faire bien du premier coup, d’anticiper dès la conception ou à défaut d’identifier les problèmes et de les traiter à la racine, évitant ainsi un coûteux traitement à posteriori),

- L’importance du client, et implicitement l’importance de définir les attentes de ce dernier puis de mettre en œuvre les actions de transformation de l’entreprise pour créer la valeur attendue par le client, notamment au travers de démarche Hoshin Kanri,

- L’importance des approches processus (leur formalisation, leur analyse, l’identification des dysfonctionnements et des opportunités d’amélioration, l’amélioration du processus et la mesure de l’amélioration).

Ces démarches de Qualité Totale se sont traduites chez Renault par diverses transformations :

- Le développement du produit est guidé par de nombreuses enquêtes clients (une évidence aujourd’hui),

- La mise en place de management de projet transversal pour la conception de nouveaux véhicules,

- La création dans le domaine de l’après-vente des services de réparation rapide Renault-Minute, de Renault-Assistance et de la systématisation des sondages de satisfaction auprès des clients…,

- La mise en œuvre de principes Lean Manufacturing selon le blog de Renault.

Cependant, il y a eu quelques limites à la mise en œuvre de la Qualité Totale :

- La mise en œuvre effective des méthodes de résolution n’est pas généralisée, le changement n’entre pas en vigueur (NB : en 2014, lors d’échanges avec des industriels du secteur aéronautique, le constat reste le même : la mise en œuvre de méthodes de résolution des problèmes rigoureuses, qu’elles s’appellent PDCA, 8D ou DMAIC n’est pas systématique et la résistance au changement perdure alors que ces méthodes sont très efficientes)

- La pression pour la mise en œuvre de la Qualité Totale s’émousse et avant que le changement culturel ne soit ancré, les nouvelles priorités deviennent la réduction des coûts au milieu des années 1990

- Quelques années plus tard, il n’y a plus de formation systématique des cadres à la Qualité Totale ni aux méthodes de résolution de problèmes.

- La réduction des coûts finit par devenir la priorité n°1, pour maintenir la rentabilité de l’entreprise.

On peut souligner de façon plus générale la mobilisation des constructeurs occidentaux pour combler le retard avec les constructeurs japonais : en 1994, les différences du nombre de défauts entre les constructeurs japonais et occidentaux se réduit à moins de 10%, les gains de productivité dans les usines européennes sont de 30% par rapport à 1989 (source IMVP). Ce qui démontre une réelle capacité d’adaptation des entreprises dans cette situation de péril imminent.

Malgré tout, la culture Lean n’a pas été pleinement intégrée par les constructeurs occidentaux en 1994 (par exemple Rover était bien loin d’un fonctionnement Lean et Mini n’a pu développer le Lean Manufacturing que progressivement avec le lancement de la nouvelle Mini au début des années 2000 et avec un fort appui de BMW).

La difficulté au quotidien d’appliquer les principes élémentaires du Lean

Les démarches Lean et Qualité Totale conduisent à une organisation en équipes (Unités Elémentaires de Travail chez Renault) animées par un responsable. Chaque équipe est responsable de la formalisation de ses processus, de leur application correcte et a également des objectifs d’amélioration.

Ceci semble élémentaire et facile à mettre en œuvre, cependant…

Un constructeur automobile européen haut de gamme -différent de ceux précisés précédemment- bénéficiant d’une forte image auprès du public applique le Lean. Des fiches de poste sont définies pour chacun des postes de la ligne de montage, mais leur application par les opérateurs n’est pas systématique et ces écarts dans le processus induisent des défauts de qualité en fin de ligne.

Cette déficience dans la mise en œuvre du Lean est imputable aux opérateurs mais aussi aux responsables d’équipe qui doivent s’assurer que les standards sont appliqués !

Chez d’autres industriels, les gammes de production ne sont pas à jour, il en résulte :

- Une planification erronée qui nécessite soit une correction manuelle et systématique du planning par les planificateurs soit par une erreur dans l’affectation des ressources qui induit un gaspillage des ressources (machines, hommes, stocks, temps) ou un dysfonctionnement perceptible par le client (retard de livraison)

- Le coût de revient théorique, calculé sur la base des gammes, sera erroné,

- Une difficulté à former un remplaçant lors des périodes d’absence.

Là encore, il est souhaitable de corriger le problème à la source (actualisation des gammes, voire travail sur la variabilité sur le terrain afin d’améliorer la répétabilité des gammes).

Dans les deux exemples précédents, on constate que les étapes Plan et Do du PDCA (démarche élémentaire d’amélioration continue : Plan, Do, Check et Act) ont été réalisées mais que les étapes de vérification et de correction n’ont pas été mises en œuvre (Check, Act)… l’amélioration continue n’est donc pas ancrée dans la pratique, parce qu’elle n’est pas si naturelle que cela.

Or, d’un point de vue purement pratique (voire économique, via une approche COQ – Cost Of Quality), le coût de la réalisation, de la vérification et de la correction n’aurait-il pas été très inférieur aux coûts induits par la non qualité générée ?

Enfin, lors de mes missions, je constate que les processus sont rarement formalisés alors que j’interviens souvent dans des entreprises de premier plan. Au mieux, les processus ont été formalisés lors de la mise en place d’un système d’information ou lors d’une action d’amélioration ponctuelle, généralement sans avoir été actualisés en fonction des évolutions des pratiques.

Or la connaissance du flux dans la globalité (qui se traduit si possible par une formalisation sous forme de processus) est la façon la plus efficace pour identifier les dysfonctionnements et axes de progrès, pour fluidifier un processus transverse dans une approche Client-Fournisseur. Comment ancrer une démarche d’amélioration continue, si on ne sait ne connaît pas les données de base ?

Auteur : Thierry Bur

A suivre : Lean et Supply Chain Management 3ème partie – La pratique du Lean (abonnez-vous via le lien RSS dédié)

Sur le même sujet : Lean et Supply Chain Management 1ère partie – Origine et définition du Lean

Sources :

[1] World Applied Sciences Journal 12 (9), 1585-1596 : A study on Total Quality Management and Lean Manufacturing : Through Lean Thinking Approach, Alireza Anvari, Yusof Ismail and Seyed Mohammad Hossein Hojjati

Envoyer un commentaire

Rejoignez la discussion ?contribuez!