Les billets de Thierry Bur n°10 – 3ème partie : Stocks de sécurité dans la supply chain : quelques points d’approfondissement

![]()

Nous avons vu dans les deux articles précédents, « Stocks de sécurité dans la supply chain : Analyse critique de la formule » et « Stocks de sécurité dans la supply chain : quel dimensionnement ? », les vertus et les limites de la formule classique du stock de sécurité. Nous allons évoquer dans cette troisième et dernière partie différents approfondissements, notamment l’optimisation multi-échelon des stocks dans la chaîne logistique et les vertus d’une visibilité des stocks. Enfin, les nouvelles approches du big data apporteront de réelles avancées pour identifier les aléas, les dysfonctionnements et dimensionner les stocks de sécurité. Nous aurons l’occasion d’y revenir début 2016 dans le cadre d’un nouvel article expert consacré à ce sujet.

1. Optimisation multi-échelon des stocks

Les formules de dimensionnement de stock que nous avons vues concernent le dimensionnement du stock de sécurité sur un seul échelon, c’est-à-dire un stock destiné à couvrir les besoins de clients à partir d’approvisionnements faits auprès de différents fournisseurs.

Cependant dans un système multi-échelons, c’est-à-dire typiquement dans un réseau de distribution, plusieurs types de stock peuvent être identifiés :

- Il y a d’une part des magasins qui sont en contact direct avec les clients, le stock localisé à ces endroits doit permettre un niveau de service irréprochable,

- Il y a d’autre part les sites en amont, qui permettent d’une part de regrouper les flux d’approvisionnement depuis les fournisseurs. 2 types de sites peuvent être distingués :

- Des plateformes de « cross-docking », leur vocation n’est que de mutualiser le flux d’approvisionnement du fournisseur à la plateforme puis de les rediriger vers les différents magasins, sans qu’il n’y ait d’entreposage de marchandise ; dans ce cas, aucun stock de sécurité n’est positionné, on est ramené à un stockage mono-échelon du point de vue du dimensionnement des stocks.

- En revanche, dans le cas d’entrepôts, un stock est constitué au niveau de l’entrepôt qui permet :

* De massifier les flux amont en provenance des fournisseurs ainsi que de massifier les flux aval en regroupant les marchandises de différents fournisseurs à destination des magasins,

* De réduire les délais de livraison des magasins, ce dernier étant constitué d’un délai de préparation et d’un délai de transport, alors que l’approvisionnement direct depuis un fournisseur peut exiger des délais plus longs,

* De réduire les tailles de lot d’approvisionnement des magasins : si l’approvisionnement depuis les fournisseurs se fait en palettes complètes, les magasins disposent souvent de surfaces de stockage très réduites et doivent idéalement approvisionner de façon unitaire ou par carton.

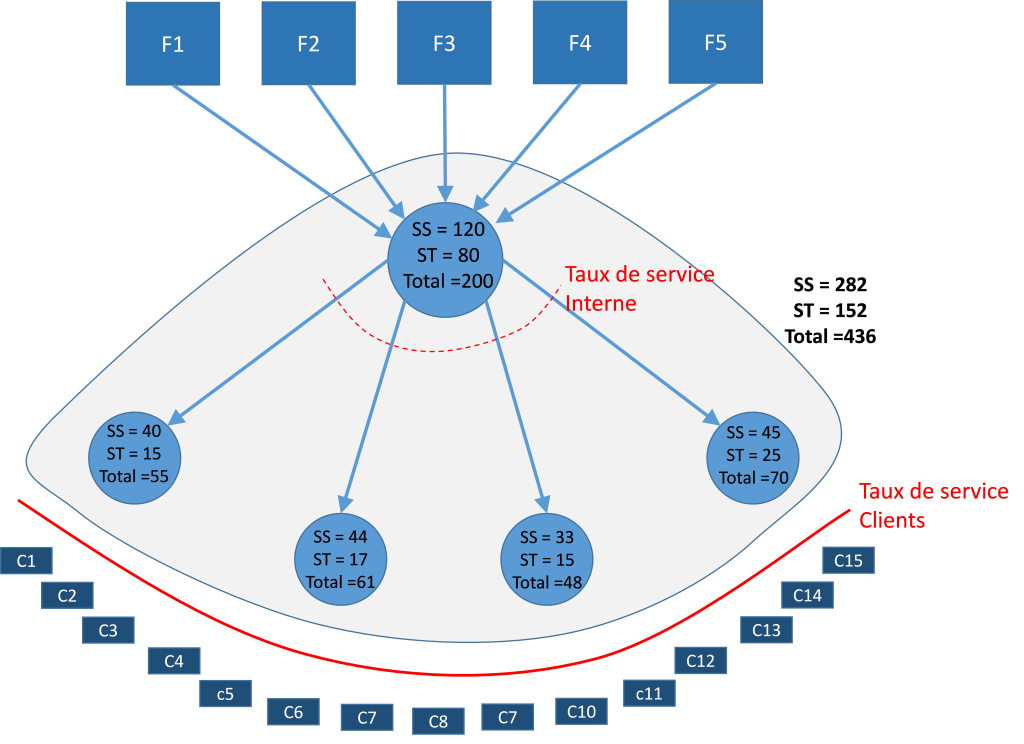

Illustration d’une distribution et de stocks multi-échelons

La configuration des stocks dans un réseau de distribution conduit à positionner des stocks de sécurité à la fois au niveau aval (magasin) et au niveau amont (entrepôt). Les règles de dimensionnement qu’on a vu permettent un dimensionnement échelon par échelon.

Cependant diverses questions se posent dans ce cas :

- N’y a-t-il pas des redondances entre les stocks de sécurité entre les différents échelons ?

- Quel taux de service l’entrepôt desservant les magasins doit être en mesure d’assurer ? On entend quelquefois que si les magasins doivent assurer un taux de service de 99%, l’entrepôt doit-il lui aussi viser un taux de service de 99%. Qu’en est-il ?

Des modèles d’optimisation multi-échelons des stocks ont été développés qui permettent d’optimiser globalement les stocks de sécurité d’un réseau.

Ces modèles conduisent à effectuer les arbitrages suivants :

- Une centralisation du stock de certains articles à faible demande, le stock étant retiré des magasins pour être mutualisé au niveau de l’entrepôt,

- Mais surtout un arbitrage entre les stocks amont (entrepôt) et les stocks aval (magasin) :

- Une réduction du taux de service en entrepôt (un taux de 90% peut être suffisant)

- Un taux de service dans les magasins maintenu au taux de service visé (99% par exemple), mais qui, en s’appuyant sur un modèle de dimensionnement des stocks en fonction de la variabilité de la demande et du délai de livraison. Une variabilité plus importante du délai de livraison du fait d’un taux de service plus faible assuré par l’entrepôt conduira à augmenter les stocks de sécurité en magasin par rapport à l’application d’une formule prenant en compte un délai de livraison fixe.

2. Pilotage des approvisionnements

2.1 Fonction Approvisionnements

La fonction approvisionnement assure deux processus opérationnels :

- La passation de commande ferme, complétée éventuellement par l’envoi de prévisions de commande, qui couvre l’ensemble des actions requises jusqu’à la livraison des marchandises :

- La validation de la proposition de commande issue du calcul de besoin, qui précise le couple (quantité, date) nécessaire pour l’article concerné

-La levée des différents points clés s’ils ne sont pas traités dans le cadre du contrat d’achat ou d’organisations logistiques régulières :

* La fixation éventuelle du prix (si négociation au cas par cas, ou si fluctuation des coûts selon le marché) voire le choix du fournisseur devant livrer la marchandise,

* La validation du couple (quantité, date) avec le fournisseur retenu,

* L’organisation des transports (selon les incoterms), jusqu’à la prise de rendez-vous éventuelle en réception

- Le suivi de l’avancement des approvisionnements, en particulier :

- En cas de retard dans la livraison, plus encore dans le cas de retards pénalisants ayant provoqué des ruptures, il s’agit d’obtenir des informations quant aux dates de livraison revues et de la faire éventuellement accélérer.

- Pendant le délai d’approvisionnement, pour s’assurer de l’avancement des livraisons conformément aux attentes.

En complément, la fonction de l’approvisionnement couvre également les processus structurants suivants :

- En amont, l’approvisionneur intervient sur le processus de paramètrage du système d’information, de telle sorte que le calcul de l’approvisionnement soit pertinent,

- Il peut également être chargé de la prévision de la demande, lorsque cette activité n’est pas confiée à la fonction commerciale ou à un prévisionniste.

- Enfin, les approvisionnements sont en charge du pilotage des fournisseurs, au travers de la mesure et de l’animation de la performance des fournisseurs.

2.2 Performance des Approvisionnements et Pilotage

J’ai souvent entendu dire que l’intensité de la relation avec le fournisseur conditionnait en grande partie la performance de ce dernier : le fournisseur aura d’autant plus le souci de bien faire que l’activité est importante pour mon fournisseur et que je le relance souvent.

C’est vrai jusqu’à un certain point, comme nous allons le voir…

La performance de mes fournisseurs dépend des différents prérequis suivants :

- Le fournisseur est sensibilisé à mon exigence de performance et en particulier de qualité de service. Cette exigence doit être connue et partagée depuis le top management jusqu’au plus bas niveau de l’entreprise,

- Cette exigence de performance est clairement exprimée,

- La performance est mesurée très régulièrement et animée, par exemple en rajoutant des commentaires sur les indicateurs de performance communiqués électroniquement :

- L’idée est de maintenir une pression constante sur les fournisseurs, et de manifester que la performance est suivie.

- Au-delà de la performance objective (On-Time Delivery), la performance de la réactivité du fournisseur à réagir en cas de retard ou d’aléa peut également être qualifiée.

- Bien sûr, en cas d’écart à l’objectif en temps réel, une relance doit aussi être communiquée et suivie par l’approvisionneur, sinon elle ne sera pas crédible.

- Enfin, une performance durablement inférieure aux attentes doit se traduire par une sanction.

Les principes précédents s’inscrivent dans un processus d’amélioration continue : on ne peut passer d’une performance moyenne directement au meilleur niveau d’excellence, mais y aller progressivement et avec constance, mais en donnant un minimum de

Divers facteurs faciliteront la mise en œuvre d’un fonctionnement efficient :

- La compréhension réciproque des modes de fonctionnement, des processus, des contraintes et limites est un facteur clef pour mieux travailler ensemble, en sachant adapter le processus d’approvisionnement (délai…) et en dosant mieux l’importance et la nature des relances à effectuer pour le client et, pour le fournisseur, en adaptant son processus de traitement des commandes et des alertes,

- Le partage d’informations pour (stocks, ruptures…) pour faciliter la réactivité du fournisseur,

- Le transfert de la charge de traitement des dysfonctionnements au fournisseur lorsqu’il en est lui-même responsable.

D’autre part, dans le cas du métier de l’approvisionnement comme dans d’autres, il est difficile de concilier une activité de traitement des urgences au jour le jour avec une activité de fond. Aussi, une répartition des rôles peut être envisagée :

- A l’approvisionneur, la charge du traitement des alertes au jour le jour,

- A son responsable direct, la responsabilité de l’animation de la performance.

De plus, l’approvisionneur n’est pas en mesure de traiter toutes les problématiques fournisseur. Un processus d’escalade peut y remédier, en faisant intervenir la hiérarchie des approvisionneurs en lien direct avec ses homologues chez le fournisseur pour le traitement des points durs.

L’idéal, et la cible sont des fournisseurs qui intègrent pleinement les contraintes et objectifs de leur client, s’appuie sur un système industriel excellent permettant un niveau de service élevé, et une capacité de traitement efficace des inévitables aléas qui peuvent se produire… les tâches de approvisionneurs en seront très largement simplifiées.

3. Visibilité et Collaboration

Les approvisionnements classiques exigent des fournisseurs un strict respect des couples (quantité, date) des ordres d’approvisionnement passés.

Ceci présente cependant différentes limites :

- La demande ayant pu évoluer entre le moment où l’ordre d’approvisionnement a été passé et le moment où il est réceptionné. Par exemple, 2 articles A1 et A2 commandés lundi de la semaine S et devant être livrés mercredi de la semaine S+1 partent tous d’eux d’une situation de stock normale. La demande sur l’article A1 se révèle nettement plus élevée que prévue alors que la demande sur A2 est inférieure à la prévision ; aussi, à la date de livraison, l’article A1 aura un stock qui aura significativement consommé le stock de sécurité alors qu’A2 aura un stock supérieur au stock de sécurité. La priorité d’approvisionnement est clairement devenue l’article A1, mais les couples (quantité, date) sont resté figés et n’expriment pas le changement de priorité.

- Le respect strict des couples (quantité, date), peut nécessiter des ressources supérieures à un fonctionnement intégrant quelques tolérances de retard : la fabrication doit avoir lieu en respectant strictement les dates et le transport doit être également correctement anticipé (en cas de dépassement de la capacité de transport, une solution complémentaire est à trouver). Ceci sera d’autant plus difficile à gérer qu’il existe une variabilité significative des demandes d’un jour à l’autre.

En l’absence de visibilité sur l’évolution de la demande et des stocks, le fournisseur n’est pas en mesure de prioriser la livraison en fonction de l’évolution des stocks.

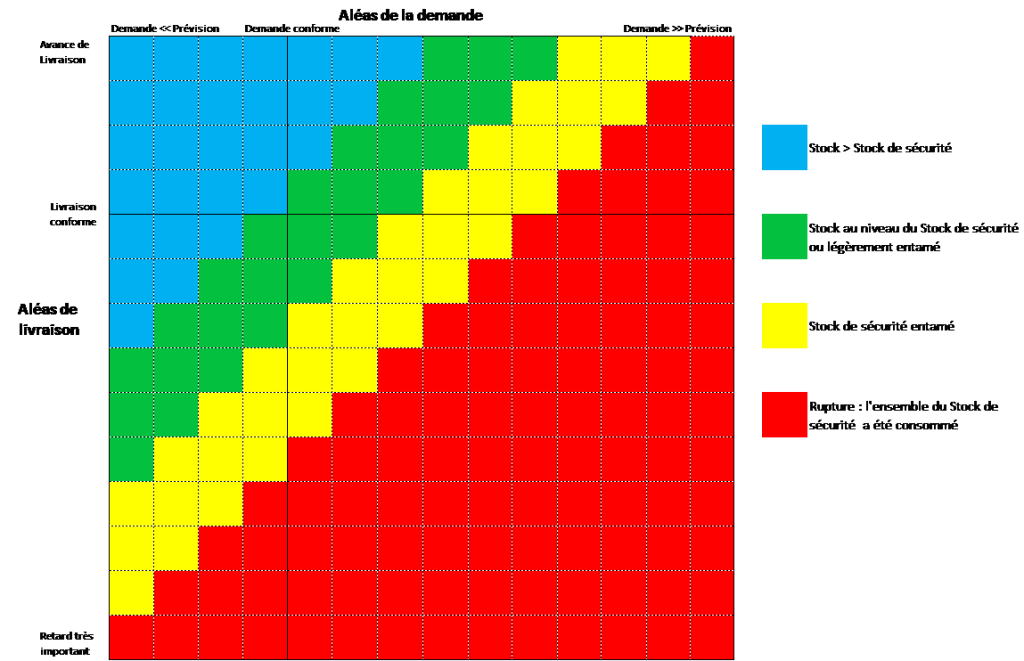

Illustration du point bas des stocks pendant un cycle de réapprovisionnement en fonction des aléas de livraison et de demande

On constate dans le schéma précédent que la situation de rupture a lieu le plus fréquemment lorsque des retards de livraison se combinent avec une demande supérieure à la moyenne (partie rouge du carré en bas à droite). Des analyses que j’ai conduites dans certains environnements ont mis en évidence que 70% des ruptures étaient liées à la combinaison des deux facteurs précédents.

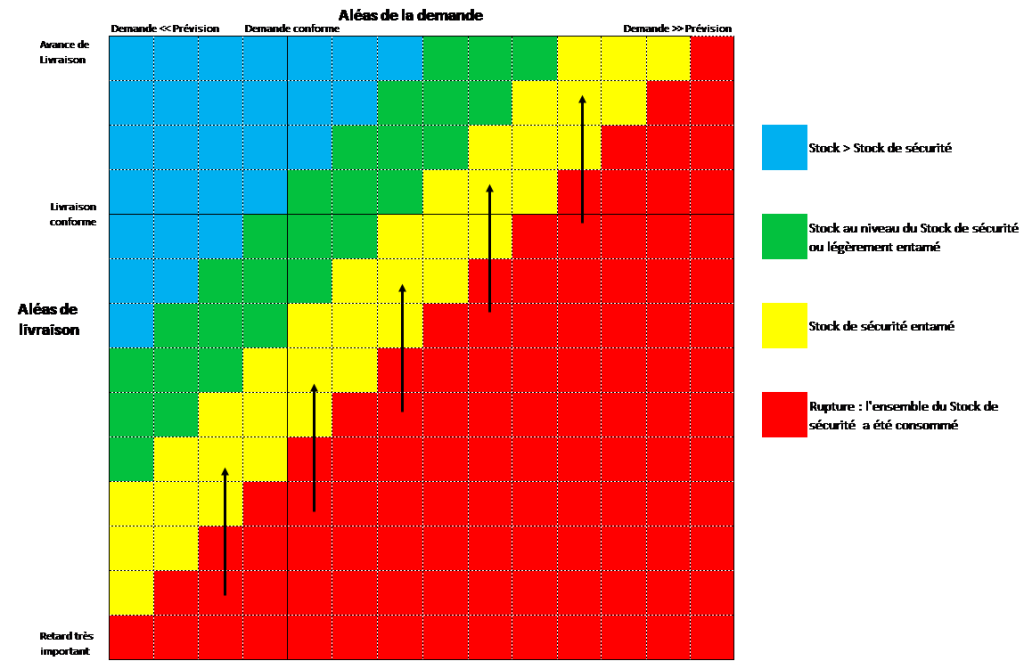

Or, le fait ainsi de donner aux fournisseurs un accès à l’information concernant la consommation (encore faut-il que ce dernier soit en mesure de l’exploiter), permet de reprioriser les opérations de fabrication puis de transport en fonction des stocks réels chez le client, et peut éviter un certain nombre de ruptures ou a minima limiter leur ampleur, comme l’illustre le schéma ci-dessous.

Cependant, le fonctionnement précédent peut conduire à ne pas respecter les couples (quantité, date) et à anticiper la livraison lors que la demande s’avère très supérieure à la prévision. Difficile dans ce cas d’évaluer le fournisseur sur sa capacité à respecter les couples (Quantité, Date).

Un fonctionnement des approvisionnements en kanban permet de telles priorisations. Le « Demand-Driven MRP » permet également de partager ce type d’information, en s’appuyant notamment sur les codes couleurs Vert, Jaune, Rouge des stocks instantanés permettant d’indiquer le niveau de priorité.

Ce mode de fonctionnement peut permettre de réduire quelque peu les stocks de sécurité, ou d’améliorer la qualité de service à stock de sécurité équivalent… sous réserve que le fournisseur dispose de réactivité pour reprioriser les opérations.

L’étape ultérieure consiste à fonctionner en gestion partagée des approvisionnements (GPA ou VMI – Vendor Managed Inventory), le fournisseur assurant la gestion des stocks de son client en garantissant que le stock fluctuera entre une borne mini et une borne maxi.

Ce type de fonctionnement garantit au fournisseur des possibilités supérieures d’optimisation des opérations, sa contrainte principale étant de garantir une fluctuation des stocks entre les 2 bornes définies.

4. Stocks de sécurité en production

Le dimensionnement des stocks de sécurité dans un environnement de production est peu abordé et aucune règle simple ou généralisée n’est réellement proposée1. Si le dimensionnement des stocks de sécurité selon les méthodes présentées précédemment peut s’appliquer aux produits finis fabriqués sur stock, les méthodes présentées ne s’appliquent pas aux composants utilisés en production.

Il est vrai que divers facteurs influent sur le dimensionnement des stocks de sécurité :

- La profondeur des processus de fabrication,

- La variabilité de la demande sur les produits finis mais aussi la nervosité induite par le MRP,

- Les contraintes capacitaires qui peuvent conduire à constituer des stocks tampons pour couvrir les périodes sous-capacitaires.

Le « Demand-Driven » propose de ce fait à la fois une méthodologie pour déterminer les composants les plus pertinents à stocker, des règles de dimensionnement relativement empiriques mais aussi des alertes et règles de priorisation qui permettent d’intervenir rapidement pour reconstituer les stocks nécessaires.

Conclusion : L’optimisation des stocks grâce au big data

Nous avons, au travers des articles consacrées au stock de sécurité, expliqué comment dimensionner le stock de sécurité, quels étaient les éléments clefs à prendre en compte et mis en évidence quelques limites des outils de planifications actuels, qu’il s’agisse d’ERP ou d’APS.

Nous avons peu abordé le sujet de l’analyse des données afin d’évaluer les différentes variabilités indispensables à prendre en compte pour dimensionner les stocks de sécurité.

Les nouvelles technologies de traitement des données, le « big data », vont permettre d’apporter quelques éléments de réponse sur ce sujet. Pour être précis, nous devrions plutôt parler de data science ou science des données, car d’une part les volumes de données traitées ne se comptent pas nécessairement en téraoctets, et surtout, ce terme définit plus précisément ce dont il est question : collecter les données, en faire des statistiques, vérifier leur valeur, les structurer et les organiser, en élaborer la visualisation.

Plusieurs approches faciliteront ainsi l’analyse des variabilités et la menée de plan d’actions, parmi lesquels le dimensionnement plus pertinent des stocks de sécurité :

- Une collecte des données très fréquente pour capter la demande, les flux de réception et de mise en stock, le stock disponible et les ruptures selon des mailles temporelles serrées (la journée, l’heure),

- Les analyses de ces données pour identifier :

- Des biais : par exemple un délai sous-estimé par le client par rapport à la réalité fournisseur

- Des causes : par exemple, quelles sont les causes des ruptures constatées ? Identifie-t-on des contraintes capacitaires ?

- La mise en œuvre de plans d’actions :

- D’une part pour éradiquer les causes de ruptures : corriger les paramètres pour calculer correctement les besoins, mais aussi conduire des actions avec les fournisseurs afin d’améliorer leur performance

- D’autre part, des actions de prévention : quelles sont les variabilités constatées et admissibles, quel stock de sécurité positionner en conséquence pour couvrir ces éléments ?

En synthèse, ces nouvelles approches permettront des analyses plus fines, plus rapides et plus automatiques que les analyses actuelles, et permettront une meilleure gestion des approvisionnements mais aussi un dimensionnement plus adéquat des stocks de sécurité.

Notes

1 Production à la commande et production pour stock dans un environnement MRP, V. Giard et M. Sali, 27 avril 2011, CAHIER DU LAMSADE 308

Envoyer un commentaire

Rejoignez la discussion ?contribuez!